Die Chipherstellung ist heute der komplexeste Prozess der Welt. Dies ist ein komplexer Prozess, der von vielen Top-Unternehmen durchgeführt wird. Dieser Artikel versucht, diesen Prozess zusammenzufassen und eine umfassende und allgemeine Beschreibung dieses komplexen Prozesses zu geben.

Es gibt viele Halbleiterherstellungsprozesse, und es wird gesagt, dass sie Hunderte oder sogar Tausende von Schritten umfassen. Das ist keine Übertreibung. Eine Fabrik mit einer Milliardeninvestition kann möglicherweise nur einen kleinen Teil des Prozesses durchführen. Für einen so komplexen Prozess wird dieser Artikel zur Erklärung in fünf Hauptkategorien unterteilt: Waferherstellung, Photolithografie und Ätzen, Ionenimplantation, Dünnschichtabscheidung sowie Verpackung und Prüfung.

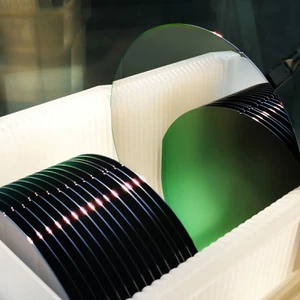

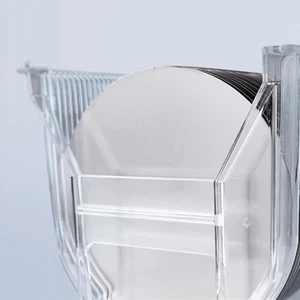

1. Halbleiterherstellungsprozess - Waferherstellung

Die Waferherstellung kann in die folgenden 5 Hauptprozesse unterteilt werden:

(1) Kristallziehen

◈ Dotiertes Polysilizium wird bei 1400 Grad geschmolzen

◈ Injizieren Sie hochreines Argon-Inertgas

◈ Legen Sie den Einkristall-Silizium-„Keim“ in die Schmelze und drehen Sie ihn langsam, wenn Sie ihn „herausziehen“.

◈ Der Durchmesser des Einkristallblocks wird durch die Temperatur und die Extraktionsgeschwindigkeit bestimmt

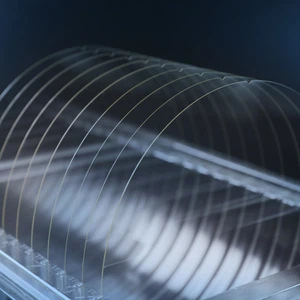

(2) Beim Wafer-Slicing wird der Silizium-Ingot mit einer Präzisionssäge in einzelne Wafer geschnitten.

(3) Waferläppen, Ätzen

◈ Die geschnittenen Wafer werden mithilfe einer Rotationsschleifmaschine und einer Aluminiumoxidaufschlämmung mechanisch geschliffen, um die Waferoberfläche flach und parallel zu machen und mechanische Defekte zu reduzieren.

◈ Anschließend werden die Wafer in einer Lösung aus Nitriersäure/Essigsäure geätzt, um mikroskopische Risse oder Oberflächenschäden zu entfernen. Anschließend folgt eine Reihe von hochreinen RO/DI-Wasserbädern.

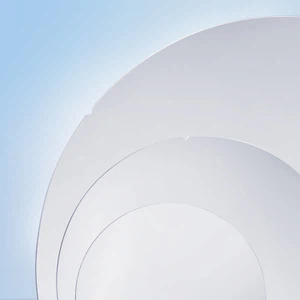

(4) Polieren und Reinigen der Wafer

◈ Anschließend werden die Wafer in einer Reihe chemischer und mechanischer Polierprozesse, genannt CMP (Chemical Mechanical Polish), poliert. ◈ Der Polierprozess umfasst typischerweise zwei bis drei Polierschritte mit zunehmend feineren Schlämmen und eine Zwischenreinigung mit RO/DI-Wasser. ◈ Eine abschließende Reinigung erfolgt mit SC1-Lösung (Ammoniak, Wasserstoffperoxid und RO/DI-Wasser), um organische Verunreinigungen und Partikel zu entfernen. Anschließend werden native Oxide und Metallverunreinigungen mit HF entfernt und schließlich ermöglicht die SC2-Lösung das Wachstum ultrareiner neuer nativer Oxide auf der Oberfläche. (5) Wafer-Epitaxie

◈ Beim epitaktischen Wachstum (EPI) wird bei hohen Temperaturen eine Schicht aus einkristallinem Silizium aus Dampf auf einem einkristallinen Siliziumsubstrat gezüchtet.

◈ Der Prozess des Züchtens einer einkristallinen Siliziumschicht aus der Dampfphase wird als Dampfphasenepitaxie (VPE) bezeichnet.

SiCl4 + 2H2 ↔ Si + 4HCl

SiCl4 (Siliziumtetrachlorid)

Die Reaktion ist reversibel, d. h. durch Zugabe von HCl wird Silizium aus der Oberfläche des Wafers herausgeätzt.

Eine weitere Reaktion zur Erzeugung von Si ist irreversibel: SiH4 → Si + 2H2 (Silan)

◈ Der Zweck des EPI-Wachstums besteht darin, Schichten mit unterschiedlichen (normalerweise niedrigeren) Konzentrationen elektrisch aktiver Dotierstoffe auf dem Substrat zu bilden. Beispielsweise eine N-Typ-Schicht auf einem P-Typ-Wafer.

◈ Etwa 3 % der Waferdicke.

◈ Keine Verunreinigung nachfolgender Transistorstrukturen.

2. Halbleiterherstellungsprozess – Photolithografie Die in den letzten Jahren vielfach erwähnte Photolithografiemaschine ist nur eine von vielen Prozessanlagen. Auch die Photolithografie umfasst viele Prozessschritte und Anlagen.

(1) Photoresist-Beschichtung

Fotolack ist ein lichtempfindliches Material. Dem Wafer wird eine kleine Menge Fotolackflüssigkeit hinzugefügt. Der Wafer wird mit einer Geschwindigkeit von 1000 bis 5000 U/min rotiert, wodurch der Fotolack zu einer gleichmäßigen Schicht von 2 bis 200 µm Dicke verteilt wird. Es gibt zwei Arten von Fotolacken: negative und positive. Positiv: Durch Lichteinwirkung kann die komplexe Molekularstruktur aufgebrochen werden, sodass sie sich leicht auflöst. Negativ: Durch die Belichtung wird die Molekularstruktur komplexer und schwerer auflösbar. Jeder Schritt der Fotolithografie umfasst die folgenden Schritte: ◈ Wafer reinigen ◈ Barriereschicht SiO2, Si3N4, Metall auftragen ◈ Fotolack auftragen ◈ Weichbacken ◈ Maske ausrichten ◈ Grafische Belichtung ◈ Entwickeln ◈ Backen ◈ Ätzen ◈ Fotolack entfernen (2) Mustervorbereitung Mustervorbereitung IC-Designer verwenden CAD-Software, um das Muster jeder Schicht zu entwerfen. Anschließend wird das Muster mithilfe eines Lasermustergenerators oder Elektronenstrahls auf ein optisch transparentes Quarzsubstrat (Vorlage) mit dem Muster übertragen.

(3) Musterübertragung (Belichtung) Hierbei wird ein Photolithographiegerät verwendet, um das Muster von der Vorlage auf die Chipschicht zu projizieren und zu kopieren.

(4) Entwickeln und Backen ◈ Nach der Belichtung wird der Wafer in einer sauren oder alkalischen Lösung entwickelt, um die freiliegenden Bereiche des Fotolacks zu entfernen. ◈ Sobald der freiliegende Fotolack entfernt ist, wird der Wafer bei niedriger Temperatur „gebacken“, um den verbleibenden Fotolack auszuhärten.

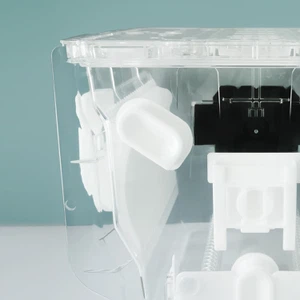

3. Halbleiterherstellungsverfahren - Ätzen und Ionenimplantation (1) Nass- und Trockenätzen ◈ Das chemische Ätzen wird auf einer großen Nassplattform durchgeführt. ◈ Verschiedene Arten von Säuren, Basen und Laugen werden verwendet, um ausgewählte Bereiche verschiedener Materialien zu entfernen. ◈ BOE oder gepuffertes Oxidätzmittel wird aus mit Ammoniumfluorid gepufferter Flusssäure hergestellt und wird verwendet, um Siliziumdioxid zu entfernen, ohne die darunterliegende Silizium- oder Polysiliziumschicht zu ätzen. ◈ Phosphorsäure wird zum Ätzen von Siliziumnitridschichten verwendet. ◈ Salpetersäure wird zum Ätzen von Metallen verwendet. ◈ Fotolack wird mit Schwefelsäure entfernt. ◈ Beim Trockenätzen wird der Wafer in eine Ätzkammer gelegt und mit Plasma geätzt. ◈ Die Sicherheit des Personals ist ein Hauptanliegen. ◈ Viele Fabriken verwenden automatisierte Geräte, um den Ätzprozess durchzuführen. (2) Resist-Stripping

Anschließend wird der Fotolack vollständig vom Wafer entfernt, sodass ein Oxidmuster auf dem Wafer zurückbleibt.

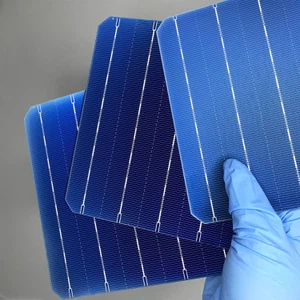

(3) Ionenimplantation

◈ Durch Ionenimplantation werden die elektrischen Eigenschaften präziser Bereiche innerhalb vorhandener Schichten auf dem Wafer verändert.

◈ Ionenimplantierer verwenden Hochstrombeschleunigerröhren sowie Lenk- und Fokussierungsmagnete, um die Waferoberfläche mit Ionen spezifischer Dotierstoffe zu bombardieren.

◈ Das Oxid fungiert als Barriere, während die Dotierchemikalien auf der Oberfläche abgelagert werden und in die Oberfläche diffundieren.

◈ Die Siliziumoberfläche wird zum Glühen auf 900 Grad erhitzt und die implantierten Dotierionen diffundieren weiter in den Silizium-Wafer.

4. Halbleiterherstellungsprozess - Dünnschichtabscheidung

Es gibt viele Möglichkeiten und Inhalte der Dünnschichtabscheidung, die im Folgenden einzeln erläutert werden: (1) Siliziumoxid

Wenn Silizium in Sauerstoff vorhanden ist, wächst SiO2 thermisch. Sauerstoff entsteht aus Sauerstoff oder Wasserdampf. Die Umgebungstemperatur muss 900 bis 1200 Grad betragen. Die chemische Reaktion, die auftritt, ist

Si + O2 → SiO2

Si +2H2O ->SiO2 + 2H2

Die Oberfläche des Siliziumwafers nach der selektiven Oxidation ist in der folgenden Abbildung dargestellt:

Sowohl Sauerstoff als auch Wasser diffundieren durch das vorhandene SiO2 und verbinden sich mit Si, um weiteres SiO2 zu bilden. Wasser (Dampf) diffundiert leichter als Sauerstoff, daher wächst der Dampf viel schneller.

Oxid wird verwendet, um eine Isolier- und Passivierungsschicht bereitzustellen, die das Transistor-Gate bildet. Trockener Sauerstoff wird verwendet, um das Gate und die dünne Oxidschicht zu bilden. Dampf wird verwendet, um eine dicke Oxidschicht zu bilden. Die isolierende Oxidschicht ist normalerweise etwa 1500 nm dick und die Gate-Schicht normalerweise zwischen 200 nm und 500 nm.

(2) Chemische Gasphasenabscheidung

Bei der chemischen Gasphasenabscheidung (CVD) wird durch thermische Zersetzung und/oder Reaktion gasförmiger Verbindungen ein dünner Film auf der Oberfläche eines Substrats gebildet.

Es gibt drei grundlegende Arten von CVD-Reaktoren: ◈ Atmosphärische chemische Gasphasenabscheidung

◈ Niederdruck-CVD (LPCVD)

◈ Plasmaunterstützte CVD (PECVD)

Unten sehen Sie das schematische Diagramm des Niederdruck-CVD-Prozesses.

Die wichtigsten Reaktionsprozesse der CVD sind wie folgt

i). Polysilicon PolysiliconSiH4 ->Si + 2h2 (600 Grad)

Abscheidungsrate 100 - 200 nm /min

Als Gas können Phosphor (Phosphin), Bor (Diboran) oder Arsen zugesetzt werden. Polysilizium kann nach der Abscheidung auch mit Diffusionsgas dotiert werden.

ii) Siliziumdioxid

SiH4 + O2→SiO2 + 2h2 (300 - 500 Grad)

SiO2 wird als Isolator oder Passivierungsschicht verwendet. Um einen besseren Elektronenfluss zu erreichen, wird normalerweise Phosphor hinzugefügt.

iii). Siliziumnitrid Siiconnitrid

3SiH4 + 4NH3 ->Si3N4 + 12H2

(Silan) (Ammoniak) (Nitrid)

(3) Sputtern

Das Target wird mit hochenergetischen Ionen wie Ar+ bombardiert und die Atome im Target werden bewegt und zum Substrat transportiert.

Als Targets können Metalle wie Aluminium und Titan verwendet werden. (4) Verdampfung

Al oder Au (Gold) wird bis zum Verdampfungspunkt erhitzt, der Dampf kondensiert und bildet einen dünnen Film, der die Oberfläche des Wafers bedeckt.

Das folgende Beispiel erklärt im Detail, wie die Schaltung auf dem Silizium-Wafer Schritt für Schritt von der Photolithografie über das Ätzen bis hin zur Ionenabscheidung entsteht:

5. Halbleiterherstellungsprozess - Verpackungstest (Nachbearbeitung)

(1) Wafertest Nachdem die endgültige Schaltungsvorbereitung abgeschlossen ist, werden die Testgeräte auf dem Wafer mit einem automatisierten Prüfkopftestverfahren geprüft, um fehlerhafte Produkte auszusortieren.

(2) Wafer-Dicing Nach dem Probe-Test wird der Wafer in einzelne Chips geschnitten.

(3) Verdrahtung und Verpackung ◈ Einzelne Chips werden mit dem Anschlussrahmen verbunden, und Aluminium- oder Goldleitungen werden durch thermische Kompression oder Ultraschallschweißen verbunden. ◈ Die Verpackung wird durch das Versiegeln des Geräts in einem Keramik- oder Kunststoffgehäuse abgeschlossen. ◈ Die meisten Chips müssen noch abschließende Funktionstests durchlaufen, bevor sie an nachgelagerte Benutzer gesendet werden.