Zusammenfassung: Da die Größe der Transistoren immer weiter abnimmt, wird der Waferherstellungsprozess immer komplexer und die Anforderungen an die Nassreinigungstechnologie für Halbleiter steigen immer mehr. Basierend auf der traditionellen Halbleiterreinigungstechnologie stellt dieser Artikel die Waferreinigungstechnologie in der fortschrittlichen Halbleiterherstellung und die Reinigungsprinzipien verschiedener Reinigungsprozesse vor. Aus wirtschaftlicher und umweltfreundlicher Sicht kann die Verbesserung der Waferreinigungsprozesstechnologie den Anforderungen der fortschrittlichen Waferherstellung besser gerecht werden.

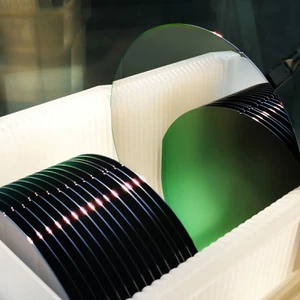

0 Einleitung Der Reinigungsprozess ist ein wichtiges Bindeglied im gesamten Halbleiterherstellungsprozess und einer der wichtigsten Faktoren, die die Leistung und Ausbeute von Halbleiterbauelementen beeinflussen. Im Chipherstellungsprozess kann jede Verunreinigung die Leistung von Halbleiterbauelementen beeinträchtigen und sogar zu Ausfällen führen [1-2]. Daher ist vor und nach fast jedem Prozess in der Chipherstellung ein Reinigungsprozess erforderlich, um Oberflächenverunreinigungen zu entfernen und die Sauberkeit der Waferoberfläche sicherzustellen, wie in Abbildung 1 dargestellt. Der Reinigungsprozess ist der Prozess mit dem größten Anteil im Chipherstellungsprozess und macht etwa 30 % aller Chipherstellungsprozesse aus.

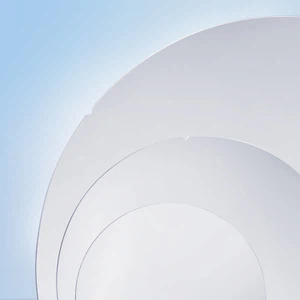

Mit der Entwicklung ultragroßer integrierter Schaltkreise haben die Chip-Prozessknoten 28 nm, 14 nm und noch fortschrittlichere Knoten erreicht, die Integration hat weiter zugenommen, die Linienbreite hat weiter abgenommen und der Prozessablauf ist komplexer geworden [3]. Die Herstellung von Chips mit fortschrittlichen Knoten ist anfälliger für Verunreinigungen, und die Reinigung von Verunreinigungen unter kleinen Bedingungen ist schwieriger, was zu einer Zunahme der Reinigungsprozessschritte führt und den Reinigungsprozess komplexer, wichtiger und anspruchsvoller macht [4-5]. Der Reinigungsprozess für 90-nm-Chips umfasst etwa 90 Schritte und der Reinigungsprozess für 20-nm-Chips hat 215 Schritte erreicht. Da die Chipherstellung 14 nm, 10 nm und sogar höhere Knoten erreicht, wird die Anzahl der Reinigungsprozesse weiter zunehmen, wie in Abbildung 2 dargestellt.

1 Einführung in den Halbleiterreinigungsprozess

Unter Reinigungsprozess versteht man den Prozess des Entfernens von Verunreinigungen auf der Oberfläche des Wafers durch chemische Behandlung, Gas- und physikalische Methoden. Im Halbleiterherstellungsprozess können Verunreinigungen wie Partikel, Metalle, organische Stoffe und natürliche Oxidschichten auf der Oberfläche des Wafers die Leistung, Zuverlässigkeit und sogar den Ertrag des Halbleiterbauelements beeinträchtigen [6-8].

Der Reinigungsprozess kann als Brücke zwischen den verschiedenen Waferherstellungsprozessen bezeichnet werden. Beispielsweise wird der Reinigungsprozess vor dem Beschichtungsprozess, vor dem Photolithographieprozess, nach dem Ätzprozess, nach dem mechanischen Schleifprozess und sogar nach dem Ionenimplantationsprozess verwendet. Der Reinigungsprozess kann grob in zwei Arten unterteilt werden, nämlich Nassreinigung und Trockenreinigung.

1.1 Nassreinigung

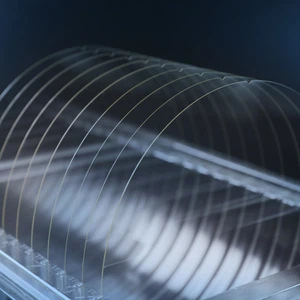

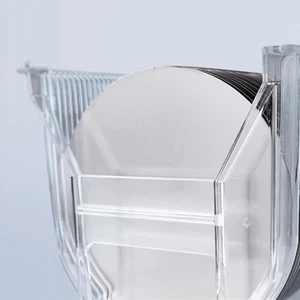

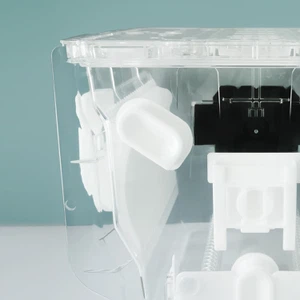

Bei der Nassreinigung werden chemische Lösungsmittel oder deionisiertes Wasser zum Reinigen des Wafers verwendet. Je nach Prozessmethode kann die Nassreinigung in zwei Arten unterteilt werden: Tauchverfahren und Sprühverfahren, wie in Abbildung 3 dargestellt. Beim Tauchverfahren wird der Wafer in einen Behältertank getaucht, der mit chemischen Lösungsmitteln oder deionisiertem Wasser gefüllt ist. Das Tauchverfahren ist ein weit verbreitetes Verfahren, insbesondere für einige relativ ausgereifte Knoten. Beim Sprühverfahren werden chemische Lösungsmittel oder deionisiertes Wasser auf den rotierenden Wafer gesprüht, um Verunreinigungen zu entfernen. Beim Tauchverfahren können mehrere Wafer gleichzeitig bearbeitet werden, während beim Sprühverfahren jeweils nur ein Wafer in einer Betriebskammer bearbeitet werden kann. Mit der Entwicklung der Technologie werden die Anforderungen an die Reinigungstechnologie immer höher und die Verwendung des Sprühverfahrens wird immer weiter verbreitet.

1.2 Trockenreinigung

Wie der Name schon sagt, ist Trockenreinigung ein Verfahren, bei dem keine chemischen Lösungsmittel oder deionisiertes Wasser verwendet werden, sondern Gas oder Plasma zum Reinigen. Mit der kontinuierlichen Weiterentwicklung der Technologieknoten werden die Anforderungen an Reinigungsprozesse immer höher [9-10], und der Anteil der Nutzung nimmt ebenfalls zu. Auch die durch die Nassreinigung erzeugte Abfallflüssigkeit nimmt zu. Im Vergleich zur Nassreinigung ist die Trockenreinigung mit höheren Investitionskosten, einem komplexen Gerätebetrieb und strengeren Reinigungsbedingungen verbunden. Bei der Entfernung einiger organischer Stoffe sowie von Nitriden und Oxiden ist die Trockenreinigung jedoch präziser und erzielt hervorragende Ergebnisse.

2 Nassreinigungstechnologie in der Halbleiterherstellung. Gemäß den unterschiedlichen Bestandteilen der Reinigungsflüssigkeit ist in Tabelle 1 die in der Halbleiterherstellung üblicherweise verwendete Nassreinigungstechnologie aufgeführt.

2.1 DIW-Reinigungstechnologie

Im Nassreinigungsprozess der Halbleiterherstellung ist deionisiertes Wasser (DIW) die am häufigsten verwendete Reinigungsflüssigkeit. Wasser enthält leitfähige Anionen und Kationen. Deionisiertes Wasser entfernt die leitfähigen Ionen im Wasser, wodurch das Wasser im Grunde nicht leitfähig wird. Bei der Halbleiterherstellung ist es absolut nicht erlaubt, Rohwasser direkt zu verwenden. Einerseits verunreinigen die Kationen und Ionen im Rohwasser die Gerätestruktur des Wafers und andererseits kann es zu Leistungseinbußen des Geräts führen. Beispielsweise kann das Rohwasser mit dem Material auf der Oberfläche des Wafers reagieren und korrodieren oder mit einigen Metallen auf dem Wafer Batteriekorrosion bilden und auch eine direkte Änderung des Oberflächenwiderstands des Wafers verursachen, was zu einer erheblichen Verringerung der Ausbeute des Wafers oder sogar zu einer direkten Verschrottung führt. Im Nassreinigungsprozess der Halbleiterherstellung gibt es zwei Hauptanwendungen von DIW.

(1) Reinigen Sie die Waferoberfläche ausschließlich mit DIW. Es gibt verschiedene Formen wie Walzen, Bürsten oder Düsen, und der Hauptzweck besteht darin, einige Verunreinigungen auf der Waferoberfläche zu entfernen. Im modernen Halbleiterherstellungsprozess wird fast immer ein Einzelwafer gereinigt, d. h., in einer Kammer kann nur ein Wafer gleichzeitig gereinigt werden. Das Verfahren zum Reinigen eines Einzelwafers wurde oben ebenfalls vorgestellt. Das verwendete Reinigungsverfahren ist das Spin-Spray-Verfahren. Während der Rotation des Wafers wird seine Oberfläche durch Walzen, Bürsten, Düsen usw. gereinigt. Bei diesem Vorgang reibt der Wafer an der Luft, wodurch statische Elektrizität erzeugt wird. Statische Elektrizität kann Defekte auf der Waferoberfläche verursachen oder direkt zu Geräteausfällen führen. Je höher der Halbleitertechnologieknoten, desto höher sind die Anforderungen an die Behandlung von Defekten. Daher sind die Prozessanforderungen im DIW-Nassreinigungsprozess der modernen Halbleiterherstellung höher. DIW ist grundsätzlich nicht leitend, und die während des Reinigungsvorgangs erzeugte statische Elektrizität kann nicht gut abgeleitet werden. Daher wird in modernen Prozessknoten der Halbleiterherstellung normalerweise Kohlendioxidgas (CO2) in DIW gemischt, um die Leitfähigkeit zu erhöhen, ohne den Wafer zu verunreinigen. Aufgrund unterschiedlicher Prozessanforderungen wird in einigen Fällen Ammoniakgas (NH3) in DIW gemischt.

(2) Entfernen Sie die Reste der Reinigungsflüssigkeit von der Waferoberfläche. Wenn Sie andere Reinigungsflüssigkeiten zum Reinigen der Waferoberfläche verwenden, bleibt nach dem Gebrauch der Reinigungsflüssigkeit beim Drehen des Wafers zwar der größte Teil der Reinigungsflüssigkeit ausgeworfen, aber es verbleibt immer noch eine kleine Menge Reinigungsflüssigkeit auf der Waferoberfläche, und DIW wird zum Reinigen der Waferoberfläche benötigt. Die Hauptfunktion von DIW besteht hier darin, die Reste der Reinigungsflüssigkeit von der Waferoberfläche zu entfernen. Die Verwendung von Reinigungsflüssigkeit zum Reinigen der Waferoberfläche bedeutet nicht, dass diese Reinigungsflüssigkeiten den Wafer niemals korrodieren, aber ihre Ätzrate ist ziemlich niedrig und eine kurzfristige Reinigung hat keine Auswirkungen auf den Wafer. Wenn die Reste der Reinigungsflüssigkeit jedoch nicht effektiv entfernt werden können und die Reste der Reinigungsflüssigkeit lange Zeit auf der Waferoberfläche verbleiben, korrodieren sie die Waferoberfläche trotzdem. Darüber hinaus ist die Reste der Reinigungslösung im Wafer auch dann noch überflüssig, wenn die Reinigungslösung nur sehr wenig korrodiert, was wahrscheinlich die endgültige Leistung des Geräts beeinträchtigt. Achten Sie daher nach der Reinigung des Wafers mit der Reinigungslösung darauf, die Reste der Reinigungslösung rechtzeitig mit DIW zu entfernen.

2.2 HF-Reinigungstechnik

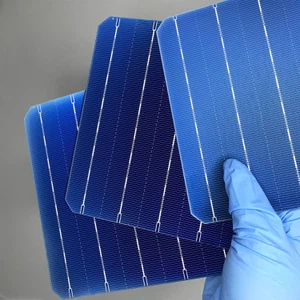

Wie wir alle wissen, wird Sand zu einem Kern verfeinert. Der Chip wird durch unzählige Schnitzereien auf einem einkristallinen Siliziumwafer gebildet. Der Hauptbestandteil des Chips ist einkristallines Silizium. Der direkteste und effektivste Weg, die natürliche Oxidschicht (SiO2), die sich auf der Oberfläche von einkristallinem Silizium bildet, zu entfernen, ist die Reinigung mit HF (Flusssäure). Daher kann man sagen, dass die HF-Reinigung nach DIW die zweitbeste Reinigungstechnologie ist. Durch die HF-Reinigung kann die natürliche Oxidschicht auf der Oberfläche von einkristallinem Silizium effektiv entfernt werden, und das an der Oberfläche der natürlichen Oxidschicht haftende Metall löst sich auch in der Reinigungslösung auf. Gleichzeitig kann HF auch die Bildung eines natürlichen Oxidfilms effektiv hemmen. Daher kann die HF-Reinigungstechnologie einige Metallionen, natürliche Oxidschichten und einige Verunreinigungspartikel entfernen. Die HF-Reinigungstechnologie hat jedoch auch einige unvermeidliche Probleme. Wenn beispielsweise beim Entfernen der natürlichen Oxidschicht auf der Oberfläche des Siliziumwafers nach der Korrosion einige kleine Löcher auf der Oberfläche des Siliziumwafers zurückbleiben, was sich direkt auf die Rauheit der Waferoberfläche auswirkt. Darüber hinaus entfernt HF beim Entfernen der Oberflächenoxidschicht auch einige Metalle, aber einige Metalle wollen nicht durch HF korrodiert werden. Mit der kontinuierlichen Weiterentwicklung der Halbleitertechnologie werden die Anforderungen an diese Metalle, nicht durch HF korrodiert zu werden, immer höher, was dazu führt, dass die HF-Reinigungstechnologie nicht dort eingesetzt werden kann, wo sie hätte eingesetzt werden können. Gleichzeitig lassen sich einige Metalle, die in die Reinigungslösung gelangen und beim Auflösen der natürlichen Oxidschicht an der Oberfläche des Siliziumwafers haften, nicht leicht durch HF entfernen, was dazu führt, dass sie auf der Oberfläche des Siliziumwafers verbleiben. Als Reaktion auf die oben genannten Probleme wurden einige verbesserte Methoden vorgeschlagen. Beispielsweise wird HF so weit wie möglich verdünnt, um die HF-Konzentration zu verringern; durch Zugabe eines Oxidationsmittels zu HF kann diese Methode das an der Oberfläche der natürlichen Oxidschicht haftende Metall effektiv entfernen, und das Oxidationsmittel oxidiert das Metall auf der Oberfläche zu Oxiden, die sich unter sauren Bedingungen leichter entfernen lassen. Gleichzeitig entfernt HF die vorherige natürliche Oxidschicht, und das Oxidationsmittel oxidiert das einkristalline Silizium an der Oberfläche, um eine neue Oxidschicht zu bilden und so zu verhindern, dass sich Metall an der Oberfläche des einkristallinen Siliziums festsetzt. Fügen Sie HF ein anionisches Tensid hinzu, sodass die Oberfläche des einkristallinen Siliziums in der HF-Reinigungslösung ein negatives Potential und die Oberfläche des Partikels ein positives Potential aufweist. Durch Hinzufügen eines anionischen Tensids können das Potential der Siliziumoberfläche und das der Partikeloberfläche das gleiche Vorzeichen erhalten, d. h. das Oberflächenpotential des Partikels ändert sich von positiv zu negativ, was das gleiche Vorzeichen wie das negative Potential der Siliziumwaferoberfläche hat, sodass zwischen der Siliziumwaferoberfläche und der Partikeloberfläche eine elektrische Abstoßung entsteht, wodurch die Anhaftung von Partikeln verhindert wird. Fügen Sie der HF-Reinigungslösung ein Komplexbildner hinzu, um mit Verunreinigungen einen Komplex zu bilden, der sich direkt in der Reinigungslösung auflöst und nicht an der Siliziumwaferoberfläche anhaftet.

2.3 SC1 Reinigungstechnologie

Die SC1-Reinigungstechnologie ist die gebräuchlichste, kostengünstigste und effizienteste Reinigungsmethode zum Entfernen von Verunreinigungen von der Waferoberfläche. Die SC1-Reinigungstechnologie kann gleichzeitig organische Stoffe, einige Metallionen und einige Oberflächenpartikel entfernen. Das Prinzip von SC1 zum Entfernen organischer Stoffe besteht darin, die oxidierende Wirkung von Wasserstoffperoxid und die auflösende Wirkung von NH4OH zu nutzen, um organische Verunreinigungen in wasserlösliche Verbindungen umzuwandeln und sie dann mit der Lösung auszuscheiden. Aufgrund ihrer oxidierenden und komplexbildenden Eigenschaften kann die SC1-Lösung einige Metallionen oxidieren und diese Metallionen in hochvalente Ionen umwandeln und dann weiter mit Alkali reagieren, um lösliche Komplexe zu bilden, die mit der Lösung ausgeschieden werden. Einige Metalle haben jedoch eine hohe freie Energie der nach der Oxidation erzeugten Oxide, die leicht an der Oxidschicht auf der Waferoberfläche haften (da die SC1-Lösung bestimmte oxidierende Eigenschaften hat und eine Oxidschicht auf der Waferoberfläche bildet), sodass sie nicht leicht entfernt werden können, wie z. B. Metalle wie Al und Fe. Beim Entfernen von Metallionen wird die Rate der Metalladsorption und -desorption auf der Waferoberfläche schließlich ein Gleichgewicht erreichen. Daher wird in fortschrittlichen Herstellungsprozessen die Reinigungsflüssigkeit einmal für Prozesse verwendet, die einen hohen Bedarf an Metallionen haben. Sie wird nach Gebrauch direkt entsorgt und nicht wiederverwendet. Der Zweck besteht darin, den Metallgehalt in der Reinigungsflüssigkeit zu reduzieren, um das Metall auf der Waferoberfläche so weit wie möglich wegzuwaschen. Die SC1-Reinigungstechnologie kann auch Oberflächenpartikelverunreinigungen effektiv entfernen, und der Hauptmechanismus ist die elektrische Abstoßung. In diesem Prozess kann Ultraschall- und Megaschallreinigung durchgeführt werden, um bessere Reinigungseffekte zu erzielen. Die SC1-Reinigungstechnologie hat einen erheblichen Einfluss auf die Oberflächenrauheit des Wafers. Um die Auswirkungen der SC1-Reinigungstechnologie auf die Oberflächenrauheit des Wafers zu verringern, ist es notwendig, ein geeignetes Verhältnis der Reinigungsflüssigkeitskomponenten zu formulieren. Gleichzeitig kann die Verwendung einer Reinigungsflüssigkeit mit geringer Oberflächenspannung die Partikelentfernungsrate stabilisieren, eine hohe Entfernungseffizienz aufrechterhalten und die Auswirkungen auf die Oberflächenrauheit des Wafers verringern. Das Hinzufügen von Tensiden zur SC1-Reinigungsflüssigkeit kann die Oberflächenspannung der Reinigungsflüssigkeit verringern. Darüber hinaus kann die Zugabe von Chelatbildnern zur SC1-Reinigungsflüssigkeit dazu führen, dass das Metall in der Reinigungsflüssigkeit kontinuierlich Chelate bildet, was sich positiv auf die Oberflächenhaftung von Metallen auswirkt.

2.4 SC2 Reinigungstechnologie

Die SC2-Reinigungstechnologie ist auch eine kostengünstige Nassreinigungstechnologie mit guter Fähigkeit zur Entfernung von Verunreinigungen. SC2 hat extrem starke Komplexierungseigenschaften und kann vor der Oxidation mit Metallen reagieren und Salze bilden, die mit der Reinigungslösung entfernt werden. Die löslichen Komplexe, die durch die Reaktion oxidierter Metallionen mit Chloridionen entstehen, werden ebenfalls mit der Reinigungslösung entfernt. Man kann sagen, dass sich die SC1-Reinigungstechnologie und die SC2-Reinigungstechnologie unter der Bedingung ergänzen, dass der Wafer nicht beeinträchtigt wird. Das Phänomen der Metallhaftung in der Reinigungslösung tritt leicht in alkalischen Reinigungslösungen (d. h. SC1-Reinigungslösungen) auf und tritt nicht leicht in sauren Lösungen (SC2-Reinigungslösungen) auf, und es hat eine starke Fähigkeit, Metalle auf der Waferoberfläche zu entfernen. Obwohl Metalle wie Cu nach der SC1-Reinigung entfernt werden können, wurden einige Metallhaftungsprobleme des auf der Waferoberfläche gebildeten natürlichen Oxidfilms nicht gelöst, und es ist nicht für die SC2-Reinigungstechnologie geeignet.

2.5 O3-Reinigungstechnologie

Im Chipherstellungsprozess wird die O3-Reinigungstechnologie hauptsächlich verwendet, um organische Stoffe zu entfernen und DIW zu desinfizieren. Bei der O3-Reinigung kommt es immer zu Oxidation. Im Allgemeinen kann O3 verwendet werden, um einige organische Stoffe zu entfernen, aber aufgrund der Oxidation von O3 kommt es zu einer erneuten Ablagerung auf der Waferoberfläche. Daher wird im Allgemeinen HF im Prozess der Verwendung von O3 verwendet. Darüber hinaus kann der Prozess der Verwendung von HF mit O3 auch einige Metallionen entfernen. Es ist zu beachten, dass höhere Temperaturen im Allgemeinen zum Entfernen von organischen Stoffen, Partikeln und sogar Metallionen von Vorteil sind. Bei Verwendung der O3-Reinigungstechnologie nimmt jedoch die Menge an in DIW gelöstem O3 mit steigender Temperatur ab. Mit anderen Worten, die Konzentration von in DIW gelöstem O3 nimmt mit steigender Temperatur ab. Daher ist es notwendig, die Details des O3-Prozesses zu optimieren, um die Reinigungseffizienz zu maximieren. Bei der Halbleiterherstellung kann O3 auch zur Desinfektion von DIW verwendet werden, hauptsächlich weil die zur Reinigung von Trinkwasser verwendeten Substanzen im Allgemeinen Chlor enthalten, was im Bereich der Chipherstellung nicht akzeptabel ist. Ein weiterer Grund ist, dass O3 in Sauerstoff zerfällt und das DIW-System nicht verschmutzt. Es ist jedoch notwendig, den Sauerstoffgehalt in DIW zu kontrollieren, der nicht höher sein darf als die Anforderungen für die Verwendung in der Halbleiterherstellung. 2.6 Reinigungsverfahren mit organischen Lösungsmitteln Im Halbleiterherstellungsprozess sind häufig einige spezielle Prozesse beteiligt. In vielen Fällen können die oben vorgestellten Methoden nicht verwendet werden, da die Reinigungseffizienz nicht ausreicht, einige Komponenten, die nicht abgewaschen werden können, geätzt werden und keine Oxidfilme erzeugt werden können. Daher werden auch einige organische Lösungsmittel verwendet, um den Reinigungszweck zu erreichen.

3 Fazit

Im Halbleiterherstellungsprozess ist der Reinigungsprozess der Prozess mit den meisten Wiederholungen. Der Einsatz geeigneter Reinigungstechnologie kann die Ausbeute der Chipherstellung erheblich verbessern. Mit der Größe der Siliziumwafer und der Miniaturisierung der Gerätestrukturen steigt der Stapeldichteindex und die Anforderungen an die Waferreinigungstechnologie werden immer höher. Es gibt strengere Anforderungen an die Sauberkeit der Waferoberfläche, den chemischen Zustand der Oberfläche, die Rauheit und die Dicke des Oxidfilms. Basierend auf ausgereifter Prozesstechnologie stellt dieser Artikel die Waferreinigungstechnologie in der fortschrittlichen Waferherstellung und die Reinigungsprinzipien verschiedener Reinigungsprozesse vor. Aus wirtschaftlicher und umweltfreundlicher Sicht kann die Verbesserung der Waferreinigungsprozesstechnologie den Anforderungen der fortschrittlichen Waferherstellung besser gerecht werden.