Einführung in die Photolithografie-Technologie

Entwicklungsgeschichte der Photolithographie-Technologie

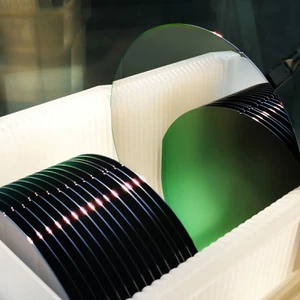

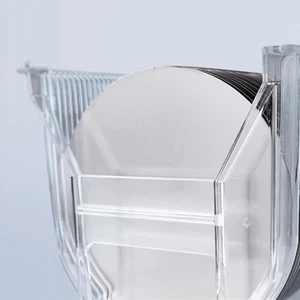

Seit Jack S. Kilby am 12. September 1958 den weltweit ersten integrierten Schaltkreis erfand, haben integrierte Schaltkreise in den letzten 50 Jahren eine rasante Entwicklung durchgemacht. Die minimale Linienbreite liegt mittlerweile zwischen 20 und 30 nm und erreicht damit den tiefen Submikrometerbereich. Die Photolithografie-Technologie, eine der Schlüsseltechnologien, hat sich ebenfalls von der anfänglichen Verwendung von Vergrößerungslinsen, die denen in Fotoausrüstungen ähnlich sind, zu den heutigen Immersionslinsen mit hoher numerischer Apertur von 1,35 entwickelt, die die Fähigkeit besitzen, die Bildqualität automatisch zu steuern und anzupassen, mit einem Durchmesser von mehr als einem halben Meter und einem Gewicht von einer halben Tonne. Die Funktion der Photolithografie besteht darin, Halbleiterschaltkreismuster Schicht für Schicht auf Siliziumscheiben zu drucken. Die Idee dahinter stammt aus der alten Drucktechnologie. Der Unterschied besteht darin, dass beim Drucken Informationen aufgezeichnet werden, indem Tinte verwendet wird, um Änderungen der Lichtreflexion auf Papier zu erzeugen, während bei der Photolithografie die photochemische Reaktion von Licht und lichtempfindlichen Substanzen verwendet wird, um Änderungen des Kontrasts zu erzielen.

Die Drucktechnologie tauchte erstmals in der späten Han-Dynastie in China auf. Mehr als 800 Jahre später führte Bi Sheng aus der Song-Dynastie revolutionäre Verbesserungen durch und verwandelte den Druck mit festen Blöcken in den Druck mit beweglichen Lettern, der sich daraufhin rasch entwickelte. Heutzutage wurde die Laser-Fotosatztechnologie entwickelt. „Fotolithografie“ im heutigen Sinne begann mit den Versuchen von Alois Senefedler im Jahr 1798. Als er versuchte, sein Buch in München zu veröffentlichen, entdeckte er, dass, wenn er mit Ölstift Illustrationen auf porösen Kalkstein zeichnete und die nicht gezeichneten Bereiche mit Wasser befeuchtete, die Tinte nur dort kleben blieb, wo man mit Bleistift gezeichnet hatte. Diese Technik wird Lithografie oder Zeichnen auf Stein genannt. Die Lithografie war der Vorläufer der modernen Mehrfachregistrierung.

Grundlegende Methoden der Photolithographie

Obwohl es einige Ähnlichkeiten gibt, wird bei der Photolithografie in integrierten Schaltkreisen Licht statt Tinte verwendet, und die Bereiche mit Tinte und ohne Tinte werden zu den Bereichen mit Licht und ohne Licht auf der Maske. In der Industrie zur Herstellung integrierter Schaltkreise wird die Lithografie daher auch Photolithografie oder Lithografie genannt. So wie ölbasierte Tinte selektiv auf Kalkstein aufgetragen wird, kann Licht nur durch die transparenten Bereiche auf der Maske dringen, und das projizierte Licht wird auf einem lichtempfindlichen Material namens Fotolack aufgezeichnet. Abbildung 7.1 zeigt ein einfaches schematisches Diagramm des Photolithografieprozesses.

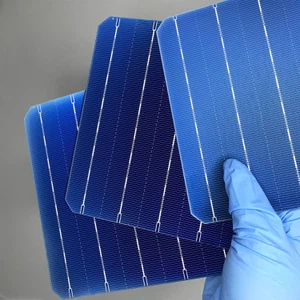

Da der Fotolack nach der Einwirkung von ultraviolettem (UV-)Licht eine Änderung der Auflösungsrate im Entwickler erfährt, wird das Muster auf der Maske auf die Fotolackschicht auf der Oberseite des Siliziumwafers übertragen. Die mit Fotolack bedeckten Bereiche können eine weitere Übertragung des Maskenmusters erreichen, indem sie eine weitere Verarbeitung (wie Ätzen oder Ionenimplantation) verhindern.

Seit 1960 kann die Photolithografie-Technologie in die folgenden drei Typen unterteilt werden: Kontaktbelichtung, Nahbelichtung und Projektionsbelichtung. Die früheste Methode war die Kontakt- oder Nahbelichtung, die bis Mitte des 1. Jahrhunderts die gängige Fertigungsmethode war. Bei der Kontaktbelichtung ist die Auflösung kein Problem, da theoretisch kein Spalt zwischen der Maske und der Oberseite des Siliziumwafers besteht. Da jedoch Kontakt aufgrund von Abnutzung der Maske und des Fotolacks zu Defekten führt, entschied man sich schließlich für die Nahbelichtung. Bei der Nahbelichtung werden zwar Defekte vermieden, aber die Auflösung der Nahbelichtung ist aufgrund vorhandener Lücken und Lichtstreuung auf 3 μm oder mehr begrenzt. Die theoretische Auflösungsgrenze der Nahbelichtung beträgt

Darunter,

k stellt die Parameter des Fotolacks dar, normalerweise zwischen 1 und 2;

CD stellt die Mindestgröße dar, d. h. die kritische Dimension, die normalerweise der minimal auflösbaren räumlichen Linienbreite entspricht;

λ bezieht sich auf die Belichtungswellenlänge;

g stellt den Abstand von der Maske zum Spalt auf der Fotolackoberfläche dar (g=0 entspricht der Kontaktbelichtung)

Da g normalerweise größer als 10μm ist (begrenzt durch die Oberflächenebenheit der Maske und des Siliziumwafers), ist die Auflösung stark begrenzt, beispielsweise 3μm bei einer Beleuchtungswellenlänge von 450 nm. Die Kontaktbelichtung kann 0,7μm erreichen.

Um die doppelten Schwierigkeiten von Defekten und Auflösung zu überwinden, wurde ein Projektionsbelichtungsschema vorgeschlagen, bei dem Maske und Siliziumwafer mehrere Zentimeter voneinander entfernt sind. Optische Linsen werden verwendet, um die Musterlinse auf der Maske auf den Siliziumwafer abzubilden. Da der Markt größere Chipgrößen und eine strengere Kontrolle der Linienbreitengleichmäßigkeit verlangt, hat sich auch die Projektionsbelichtung allmählich von der ursprünglichen

Belichtung des gesamten Siliziumwafers bis zur Scan-Belichtung des gesamten Siliziumwafers (siehe Abbildung 7.2 (a))

Step-and-Repeat-Belichtung (siehe Abbildung 7.2 (b))

Step-and-Scan-Belichtung (siehe Abbildung 7.2 (c))

Die 1:1-Belichtungsmethode für den gesamten Siliziumwafer hat eine einfache Struktur und erfordert keine hohe Monochromie des Lichts. Da jedoch die Chipgröße und die Größe des Siliziumwafers immer größer werden und die Linienbreite immer feiner wird, kann das optische System das Muster nicht gleichzeitig auf den gesamten Siliziumwafer projizieren, ohne die Bildqualität zu beeinträchtigen, und eine Blockbelichtung wird unvermeidlich.

Eine der Blockbelichtungsmethoden ist die Scanmethode für den gesamten Siliziumwafer, wie in Abbildung 7.2 (a) dargestellt. Bei dieser Methode wird das Muster auf der Maske kontinuierlich gescannt und durch ein bogenförmiges Sichtfeld auf den Siliziumwafer belichtet. Das System verwendet zwei sphärische Spiegel mit derselben optischen Achse, und ihr Krümmungsradius und Installationsabstand werden durch die Anforderung der Nicht-Aberration bestimmt.

Da jedoch die Chip- und Silizium-Wafergröße immer größer und die Linienbreite immer feiner wird, wird es bei 1-facher Belichtung zunehmend schwieriger, die Maske mit hoher Musterproduktions- und Platzierungsgenauigkeit herzustellen.

Aus diesem Grund wurde Ende der 1970er Jahre eine Blockbelichtungsmaschine mit reduzierter Vergrößerung entwickelt. Das Chipmuster wird nacheinander auf die Siliziumscheibe belichtet, wie in Abbildung 7.2 (b) dargestellt. Daher wird dieses Belichtungssystem mit reduzierter Vergrößerung als Step-and-Repeat-System oder Stepper bezeichnet.

Da jedoch die Chipgröße und die Größe der Siliziumwafer immer größer werden und die Linienbreitenkontrolle strenger wird, können selbst die technischen Möglichkeiten des Steppers den Anforderungen nicht mehr gerecht werden. Die Lösung des Widerspruchs zwischen dieser Forderung und der aktuellen Technologie führte direkt zur Geburt der Step-and-Scan-Belichtungsmaschine, wie in Abbildung 7.2 (c) dargestellt. Dieses Gerät ist ein Hybrid, der die Vorteile der frühen Vollwafer-Scan-Belichtungsmaschine und der späteren Step-and-Repeat-Belichtungsmaschine kombiniert: Die Maske wird gescannt und projiziert, anstatt auf einmal projiziert zu werden, und der gesamte Siliziumwafer wird außerdem blockweise belichtet. Dieses Gerät überträgt die optischen Schwierigkeiten auf eine hochmechanische Positionierung und Kontrolle. Dieses Gerät wird bis heute von der Industrie verwendet, insbesondere bei der Herstellung von Halbleiterchips mit Technologieknoten von 65 nm und darunter.

Die wichtigsten Hersteller von Lithografiemaschinen weltweit sind ASML in den Niederlanden, Nikon und Canon in Japan sowie weitere Hersteller von Lithografiemaschinen, die keine Standardmaschinen herstellen, wie beispielsweise Ultrastepper.

Die Herstellung von inländischen fortschrittlichen Scan-Lithografiemaschinen begann spät. Nach 2002 wurde sie hauptsächlich von Shanghai Microelectronics Equipment Co., Ltd. (SMEE) entwickelt. Inländische Lithografiemaschinen haben sich von der Reparatur gebrauchter Lithografiemaschinen zur unabhängigen Entwicklung und Herstellung von Lithografiemaschinen entwickelt. Die fortschrittlichste Lithografiemaschine, die derzeit entwickelt wird, ist die 193 nm SSA600/20 (siehe Abbildung 7.3). Obwohl noch eine große Lücke zum fortschrittlichen Niveau der Welt besteht, muss gesagt werden, dass erfreuliche Fortschritte erzielt wurden. Die numerische Apertur beträgt 0,75, das Standardbelichtungsfeld beträgt 26 × 33 mm, die Auflösung beträgt 90 nm, die Überlagerungsgenauigkeit beträgt 20 nm und die 300-mm-Produktionskapazität beträgt 80 Stück pro Stunde.

Andere Bildübertragungsmethoden

Es ist bekannt, dass eine Richtung für die weitere Entwicklung der Photolithografie die Reduzierung der Wellenlänge ist. Diese Bemühungen wurden jedoch durch Faktoren wie die Entwicklung geeigneter 157 nm-Fotolacke, Maskenschutzfilme (Pellikel) und das Produktionsvolumen von Linsenmaterialien wie Kalziumfluorid (

). In den letzten 20 Jahren wurde jedoch viel in die Photolithografie mit extrem ultravioletter Wellenlänge (EUV) investiert. Diese Technologie verwendet extrem ultraviolettes Licht mit einer Wellenlänge von 13,5 nm, das von Xenon- oder Zinnplasma emittiert wird, das von starken Lasern oder Hochspannungsentladungen erzeugt wird. Obwohl die hohe Auflösung, die die EUV-Technologie bietet, sehr attraktiv ist, weist diese Technologie auch viele technische Schwierigkeiten auf, wie z. B. dass der Spiegel leicht durch das durch den Impuls erzeugte Spritzmaterial verunreinigt wird, dass das extrem ultraviolette Licht leicht absorbiert wird (was ein extrem hohes Vakuum und eine minimale Anzahl reflektierender Linsen im System erfordert), dass strenge Anforderungen an die Maske gestellt werden (keine Defekte und hohe Reflektivität), dass durch die kurze Wellenlänge verursachte Streulicht, die Reaktionsgeschwindigkeit des Fotolacks und die Auflösung usw.

Neben der Verwendung von herkömmlichem Licht zum Übertragen des Maskenmusters werden auch andere Mikrolithografiemethoden wie Röntgen, Nanoimprint, Direktschreiben mit Mehrelektronenstrahlen, Elektronenstrahl- und Ionenstrahlprojektion usw. gesucht.

Systemparameter der Photolithographie

Wellenlänge, numerische Apertur, Brechungsindex des Bildraummediums

Es wurde bereits erwähnt, dass die Auflösung der Nahbelichtung mit zunehmendem Abstand zwischen Maske und Siliziumwafer schnell abnimmt. Bei der Projektionsbelichtungsmethode wird die optische Auflösung durch die folgende Formel bestimmt:

Darunter,

stellt einen Proportionalitätskoeffizienten dar, der die Schwierigkeit des Photolithographieprozesses charakterisiert. Im Allgemeinen gilt:

liegt zwischen {{0}},25 und 1,0. Dies ist eigentlich die berühmte Rayleigh-Formel. Nach dieser Formel wird die optische Auflösung durch die Wellenlänge λ, die numerische Apertur NA und die prozessbedingte

. Wenn Sie ein kleineres Muster drucken müssen, kann die Methode darin bestehen, gleichzeitig die Belichtungswellenlänge zu reduzieren, die numerische Apertur zu erhöhen, die

Wert oder ändern Sie einen der Faktoren. In diesem Abschnitt werden wir zunächst die bestehenden Ergebnisse der Verbesserung der Auflösung durch Reduzierung der Wellenlänge und Erhöhung der numerischen Apertur vorstellen. Wie verbessert man die Auflösung durch Reduzierung der

Faktor unter der Prämisse einer festen Wellenlänge und numerischen Apertur wird später besprochen.

Obwohl mit kurzen Wellenlängen eine hohe Auflösung erreicht werden kann, müssen auch mehrere andere wichtige Parameter in Bezug auf die Lichtquelle berücksichtigt werden, wie Lichtstärke (Helligkeit), Frequenzbandbreite und Kohärenz (Kohärenz wird später ausführlich beschrieben). Nach umfassender Prüfung wurde die Quecksilberhochdrucklampe aufgrund ihrer Helligkeit und vielen scharfen Spektrallinien als zuverlässige Lichtquelle ausgewählt. Durch Verwendung von Filtern unterschiedlicher Wellenlängen können unterschiedliche Belichtungswellenlängen ausgewählt werden. Die Möglichkeit, eine einzelne Lichtwellenlänge auszuwählen, ist für die Photolithografie von entscheidender Bedeutung, da ein allgemeiner Stepper bei nicht monochromatischem Licht chromatische Aberration erzeugt, was zu einer Verschlechterung der Bildqualität führt. Die in der Industrie verwendeten Linien G, H und I beziehen sich auf die von der Belichtungsmaschine verwendeten Quecksilberlampenspektren bei 436 nm, 405 nm bzw. 365 nm (siehe Abbildung 7.4).

Da die optische Auflösung des I-Line-Steppers nur 1,25 μm erreichen kann, hat die Nachfrage nach höherer Auflösung die Belichtungswellenlänge auf eine kürzere Wellenlänge verschoben, wie beispielsweise das tiefe Ultraviolettspektrum (DUV) von 3 nm. Die Ausdehnung von Quecksilberdampf-Hochdrucklampen in den tiefen Ultraviolettbereich ist jedoch nicht ideal, nicht nur wegen der unzureichenden Intensität, sondern auch, weil die Strahlung im langwelligen Band Wärme und Verformungen erzeugt. Gewöhnliche Ultraviolettlaser wie Argonionenlaser sind ebenfalls nicht ideal, da übermäßige räumliche Kohärenz zu Fleckenbildung führt und die Gleichmäßigkeit der Beleuchtung beeinträchtigt. Im Gegensatz dazu wurden Excimerlaser aufgrund ihrer folgenden Vorteile als ideale Lichtquellen für tiefen Ultraviolettbereich ausgewählt.

(1) Ihre hohe Leistungsabgabe maximiert die Produktivität der Lithographiemaschine;

(2) Aufgrund ihrer räumlichen Inkohärenz werden im Gegensatz zu anderen Lasern Speckle-Effekte vermieden.

(3) Eine hohe Ausgangsleistung erleichtert die Entwicklung geeigneter Fotolacke.

(4) In optischer Hinsicht ermöglicht die Fähigkeit, Licht im tiefen Ultraviolettbereich mit einer schmalen Frequenz (nur wenige μm) zu erzeugen, die Entwicklung hochwertiger Linsen für Lithografiemaschinen, die vollständig aus Quarz bestehen.

Daher sind Excimerlaser zur gängigen Beleuchtungslichtquelle in Produktionslinien für integrierte Schaltkreise mit 0,5 μm und darunter geworden, und der erste Bericht wurde von Jain et al. veröffentlicht. Insbesondere die beiden Excimerlaser, Kryptonfluorid (KrF) mit einer Wellenlänge von 248 nm und Argonfluorid (ArF) mit einer Wellenlänge von 193 nm, haben eine hervorragende Leistung in Bezug auf Belichtungsenergie, Bandbreite, Strahlform, Lebensdauer und Zuverlässigkeit gezeigt. Daher werden sie häufig in modernen Step-and-Scan-Lithografiegeräten verwendet, wie z. B. in den Dual-Plattform-Modellen Twinscan XT: 1000H (KrF), Twinscan XT: 1450G (ArF) von ASML und in den Modellen NSR-S210D (KrF) und NSR-310F (ArF) von Nikon.

Natürlich sucht man immer noch nach Lichtquellen mit kürzerer Wellenlänge, wie zum Beispiel dem 157 nm-Laser, der von Fluormolekülen erzeugt wird.

Aufgrund der Schwierigkeiten bei der Entwicklung geeigneter Fotolacke, Maskenschutzfilme (Pellikel) und des Produktionsvolumens des Linsenmaterials Kalziumfluorid (

), kann die 157-nm-Lithografietechnologie den Halbleiterprozess nur um einen Knoten erweitern, nämlich von 65 nm auf 45 nm; während die vorherige Entwicklung der 193-nm-Lithografietechnologie den Fertigungsknoten von 130 nm auf zwei Knoten erweiterte: 90 nm und 65 nm, was zur endgültigen Aufgabe der Bemühungen führte, die 157-nm-Lithografietechnologie in die Massenproduktion zu bringen. Die Entwicklung der Belichtungswellenlänge mit Prozessknoten ist in Abbildung 7.5 dargestellt.

Neben der Verkürzung der Belichtungswellenlänge besteht eine weitere Möglichkeit zur Verbesserung der Auflösung darin, die numerische Apertur (NA) des Projektions-/Scangeräts zu erhöhen.

Dabei stellt n den Brechungsindex im Bildraum dar und θ den maximalen Halbwinkel der Objektivlinse im Bildraum, wie in Abbildung 7.6 dargestellt.

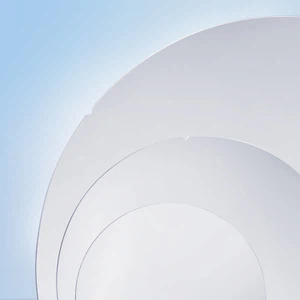

Wenn das Medium des Bildraums Luft oder Vakuum ist, liegt sein Brechungsindex nahe bei 1,0 oder 1,0 und die numerische Apertur ist sinθ. Je größer der Winkel der Objektivlinse im Bildraum ist, desto höher ist die Auflösung des optischen Systems. Wenn der Abstand zwischen der Linse und dem Siliziumwafer unverändert bleibt, ist natürlich der Linsendurchmesser umso größer, je größer die numerische Apertur ist. Je größer die Linsengröße ist, desto schwieriger ist die Herstellung und desto komplexer ist die Struktur.

Normalerweise wird die maximal erreichbare numerische Apertur durch die Herstellbarkeit und die Herstellungskosten der Linsentechnologie bestimmt. Derzeit ist die typische I-Line-Scanning-Lithografiemaschine (ASMLs Twinscan XT: 450G) mit einer Linse mit einer maximalen NA von 0,65 ausgestattet, die dichte Linien von 220nm und einer räumlichen Periode von 440nm unterscheiden kann. Die höchste numerische Apertur der Wellenlänge von Kryptonfluorid (KrF) beträgt 0,93 (ASMLs Twinscan XT: 1000H), womit dichte Linien von 80nm (160nm räumliche Periode) unterschieden werden können. Die fortschrittlichste ArF-Lithografiemaschine hat eine numerische Apertur von 0,93 (ASMLs Twinscan XT: 1450G), womit dichte Linien von 65nm (120nm räumliche Periode) gedruckt werden können.

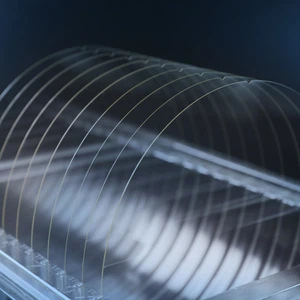

Wie bereits erwähnt, kann die numerische Apertur nicht nur durch Erhöhen des Öffnungswinkels der Linse im Bildraum erhöht werden, sondern auch durch Erhöhen des Brechungsindex des Bildraums. Wenn zum Füllen des Bildraums Wasser statt Luft verwendet wird, erhöht sich der Brechungsindex des Bildraums bei einer Wellenlänge von 193 nm auf 1,44. Dies entspricht einer sofortigen Erhöhung der 0.93 NA in Luft auf 1,34 NA. Die Auflösung wird um 30 % bis 40 % verbessert. Daher begann 2001 eine neue Ära der Immersionslithografie. Die fortschrittlichsten kommerziellen Immersions-Scan-Lithografiemaschinen sind ASMLs Twinscan NXT: 1950i und Nikons NSR-S610C, wie in den Abbildungen 7.7 (a) und 7.7 (b) dargestellt. Die Situation der Immersionslithografie wird später ausführlich beschrieben.

Darstellung der Auflösung der Fotolithografie

Es wurde bereits erwähnt, dass die Auflösung der Photolithographie durch die numerische Apertur und die Wellenlänge des Systems bestimmt wird, und natürlich hängt sie mit der Methode zur Verbesserung der Auflösung der Photolithographie zusammen, die mit dem Faktor zusammenhängt

. Dieser Abschnitt stellt hauptsächlich vor, wie man die Auflösung des Photolithografieprozesses beurteilt. Wir wissen, dass die Auflösung des optischen Systems durch das berühmte Rayleigh-Kriterium gegeben ist. Wenn zwei Punktlichtquellen gleicher Größe nahe beieinander liegen und der Abstand von ihrem Mittelpunkt zum Mittelpunkt gleich dem Abstand vom Maximalwert zum ersten Minimalwert der Lichtintensität jeder Lichtquelle ist, die vom optischen Instrument abgebildet wird, kann das optische System nicht unterscheiden, ob es sich um zwei oder eine Lichtquelle handelt, wie in Abbildung 7.8 gezeigt. Selbst wenn es das Rayleigh-Kriterium erfüllt, ist die Lichtintensität im Bereich zwischen den beiden Punktlichtquellen jedoch immer noch niedriger als der Spitzenwert, mit einem Kontrast von etwa 20 %. Bei einer Linienlichtquelle, wenn die Breite der Lichtquelle unendlich klein ist, für ein optisches System mit einer numerischen Apertur von NA und einer Wellenlänge der Beleuchtungslichtquelle von λ, ist die Lichtintensitätsverteilung auf der Bildebene

Das heißt, die Lichtintensität erreicht den ersten Minimalpunkt relativ zur zentralen Position des Bildes (2NA). I0 stellt die Lichtintensität in der Mitte des Bildes dar. Man kann davon ausgehen, dass die Mindestentfernung, die dieses optische System auflösen kann, λ/(2NA) ist. Wenn beispielsweise die Wellenlänge 193 nm und die NA 1,35 (Immersion) beträgt, beträgt die Mindestauflösungsentfernung des optischen Systems 71,5 nm.

Bedeutet das für den Photolithografieprozess natürlich, dass ein Muster mit einer räumlichen Periode von 71,5 nm gedruckt werden kann? Die Antwort ist nein. Dafür gibt es zwei Gründe:

① Für die Massenproduktion eines Prozesses sind bestimmte Spielräume und Prozessindikatoren erforderlich.

② Die kommerzielle Fertigungsgenauigkeit aller Maschinen und Geräte und die Vollständigkeit der Maschinenleistung, sodass die Maschine dichte Linien an der Auflösungsgrenze und isolierte Muster drucken kann und gleichzeitig die Auswirkungen von Restaberrationen auf den Prozess minimiert werden müssen.

Für eine 1,35 NA-Lithografiemaschine verspricht ASML, dass die minimale räumliche Periode des Musters, das erzeugt werden kann, 76 nm beträgt, d. h. 38 nm dichte Linien mit gleichmäßigem Abstand. Im Photolithografieprozess ist die Grenzauflösung nur ein Referenzwert. In der tatsächlichen Arbeit sprechen wir nur darüber, wie groß das Prozessfenster in einer bestimmten räumlichen Periode und einer bestimmten Linienbreite ist und ob es für die Massenproduktion ausreicht. Die Parameter, die das Prozessfenster charakterisieren, werden in Abschnitt 7.4 ausführlich erläutert. Hier ist eine kurze Einführung. Normalerweise umfassen die Parameter, die das Prozessfenster charakterisieren, Belichtungsenergiespielraum (EL), Fokustiefe oder Tiefenschärfe (DOF), Maskenfehlerfaktor (MEF), Überlagerungsgenauigkeit, Linienbreitengleichmäßigkeit usw.

Der Belichtungsenergiespielraum bezieht sich auf die maximal zulässige Abweichung der Belichtungsenergie innerhalb des zulässigen Bereichs der Linienbreitenvariation. Beispielsweise ändert sich bei einer Linie mit einer Linienbreite von 90 nm die Linienbreite mit der Energie um 3 nm/mJ und der zulässige Bereich der Linienbreitenvariation beträgt ±9 nm. Dann beträgt der zulässige Bereich der Belichtungsenergievariation 9×2/3=6mJ. Wenn die Belichtungsenergie 30 mJ beträgt, beträgt der Energiespielraum 20 % relativ zur Belichtungsenergie.

Die Tiefenschärfe hängt im Allgemeinen mit der Leistung der Fokussteuerung der Lithografiemaschine zusammen. Beispielsweise beträgt die Fokussteuerungsgenauigkeit einer 193-nm-Lithografiemaschine, einschließlich der Stabilität der Brennebene der Maschine, der Bildfeldwölbung der Linse, des Astigmatismus, der Nivellierungsgenauigkeit und der Ebenheit der Silizium-Wafer-Plattform, 120 nm. Dann sollte die Mindesttiefenschärfe eines Prozesses, der in Massenproduktion hergestellt werden kann, über 120 nm liegen. Wenn der Einfluss anderer Prozesse, wie z. B. chemisch-mechanische Planarisierung, hinzukommt, muss die Mindesttiefenschärfe verbessert werden, z. B. auf 200 nm. Wie später erläutert wird, kann die Verbesserung der Tiefenschärfe natürlich auf Kosten der Energiereserve gehen.

Der Maskenfehlerfaktor (MEF) wird als Verhältnis der Abweichung der Linienbreite des Silizium-Wafers aufgrund der Linienbreitenabweichung auf der Maske zur Abweichung auf der Maske definiert, wie in der Formel (7-5) dargestellt.

Normalerweise liegt der MEF nahe bei oder gleich 1.0. Wenn sich die räumliche Periode des Musters jedoch der Beugungsgrenze nähert, steigt der MEF schnell an. Ein zu großer Fehlerfaktor führt dazu, dass die Linienbreitengleichmäßigkeit auf dem Siliziumwafer verschlechtert wird. Oder die Linienbreitengleichmäßigkeit der Maske ist entsprechend der gegebenen Anforderung an die Linienbreitengleichmäßigkeit zu hoch.

Die Overlay-Genauigkeit wird im Allgemeinen durch die Schrittweite, die Genauigkeit der Scan-Synchronisierung, die Temperaturregelung, die Linsenaberration und die Aberrationsstabilität der beweglichen Plattform auf der Lithografiemaschine bestimmt. Natürlich hängt die Overlay-Genauigkeit auch von der Erkennungs- und Lesegenauigkeit der Overlay-Markierung, dem Einfluss des Prozesses auf die Overlay-Markierung, der Verformung des Prozesses auf dem Siliziumwafer (wie verschiedene Heizprozesse, Glühprozesse) usw. ab. Die Schrittweite moderner Lithografiemaschinen kann die gleichmäßige Ausdehnung des Siliziumwafers kompensieren und auch die ungleichmäßige Verzerrung des Siliziumwafers kompensieren, wie beispielsweise die von ASML eingeführte Software „Grid Mapping“ GridMapper. Sie kann die Verzerrung des nichtlinearen Belichtungsrasters des Siliziumwafers korrigieren.

Die Gleichmäßigkeit der Linienbreite wird in zwei Kategorien unterteilt: Gleichmäßigkeit innerhalb des Belichtungsbereichs (Intra-Field) und Gleichmäßigkeit zwischen Belichtungsbereichen (Inter-Field).

Die Gleichmäßigkeit der Linienbreite innerhalb des Belichtungsbereichs wird hauptsächlich durch die Gleichmäßigkeit der Linienbreite der Maske (übertragen durch den Maskenfehlerfaktor), die Energiestabilität (während des Scannens), die Gleichmäßigkeit der Beleuchtung innerhalb des Scanschlitzes, die Gleichmäßigkeit des Fokus/der Nivellierung für jeden Punkt im Belichtungsbereich, die Linsenaberration (wie Koma, Astigmatismus), den Genauigkeitsfehler der Scansynchronisierung (gleitende Standardabweichung, MSD) usw. bestimmt.

Die Gleichmäßigkeit der Linienbreite zwischen den Belichtungsbereichen wird hauptsächlich durch die Stabilität der Beleuchtungsenergie, die Gleichmäßigkeit der Filmdickenverteilung des Siliziumwafersubstrats auf der Siliziumwaferoberfläche (hauptsächlich aufgrund der Gleichmäßigkeit der Klebstoffbeschichtung und der durch andere Prozesse erzielten Gleichmäßigkeit der Filmdicke), die Ebenheit der Siliziumwaferoberfläche, die Gleichmäßigkeit des mit dem Entwickler verbundenen Backens, die Gleichmäßigkeit des Entwicklersprühens usw. bestimmt.

Ablauf des Photolithografie-Prozesses

Der grundlegende 8--stufige Prozessablauf der Fotolithografie ist in Abbildung 7.9 dargestellt.

Schritt01-HMDS-Oberflächenbehandlung

Schritt02-Kleben

Schritt03-Backen vor der Belichtung

Schritt04-Ausrichtung und Belichtung

Schritt05-Backen nach der Belichtung

Schritt06-Entwicklung

Schritt07-Backen nach der Entwicklung

Schritt08-Messung

1. Vorbehandlung der Oberfläche von Siliziumwafern mit Gas

Vor der Photolithografie wird der Siliziumwafer einer Nassreinigung und einer Spülung mit deionisiertem Wasser unterzogen, um Verunreinigungen zu entfernen. Nach der Reinigung muss die Oberfläche des Siliziumwafers hydrophobiert werden, um die Haftung zwischen der Siliziumwaferoberfläche und dem Fotolack (normalerweise hydrophob) zu verbessern. Bei der hydrophoben Behandlung wird ein Material namens Hexamethyldisilazan mit der Molekülformel (CH₃)3SiNHSi(CH₃)₃ verwendet. Der Dampf von Hexamethyldisilazan (HMDS) wird erzeugt. Diese Gasvorbehandlung ähnelt der Verwendung von Grundierungsspray auf Holz und Kunststoff vor dem Lackieren. Die Rolle von Hexamethyldisilazan besteht darin, das hydrophile Hydroxyl (OH) auf der Oberfläche des Siliziumwafers durch eine chemische Reaktion durch hydrophobes Hydroxyl (OH) zu ersetzen.OSi(CH₃)₃.Um den Zweck der Vorbehandlung zu erreichen

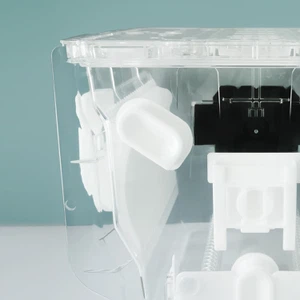

Die Temperatur der Gasvorbehandlung wird auf 200-250 Grad geregelt und die Zeit beträgt im Allgemeinen 30 s. Das Gasvorbehandlungsgerät ist zur Fotolackverarbeitung an die Waferspur angeschlossen und seine Grundstruktur ist in Abbildung 7.10 dargestellt.

2. Spin-Coating-Fotolack, Antireflexschicht

Nach der Gasvorbehandlung muss die Oberfläche des Siliziumwafers mit Fotolack beschichtet werden. Das am weitesten verbreitete Beschichtungsverfahren ist das Spin-Coating-Verfahren. Der Fotolack (etwa einige Milliliter) wird zunächst über eine Rohrleitung in die Mitte des Siliziumwafers transportiert, dann wird der Siliziumwafer gedreht und allmählich beschleunigt, bis er sich bei einer bestimmten Geschwindigkeit stabilisiert (die Geschwindigkeit bestimmt die Dicke des Klebstoffs, und die Dicke ist umgekehrt proportional zur Quadratwurzel der Geschwindigkeit). Wenn der Siliziumwafer anhält, ist seine Oberfläche im Wesentlichen trocken und die Dicke ist bei einer voreingestellten Größe stabil. Die Gleichmäßigkeit der Beschichtungsdicke sollte innerhalb von ±20 Å liegen („Å, ausgesprochen „Angström“, ist eine Längeneinheit in der Teilchenphysik. 1 Å entspricht

m, also ein Zehntel Nanometer) bei 45 nm oder mehr fortschrittlichen Technologieknoten. Normalerweise gibt es drei Hauptkomponenten: Fotolack, organisches Harz, chemisches Lösungsmittel und lichtempfindliche Verbindung (PAC).

Detaillierte Informationen zum Fotolack finden Sie im Kapitel Fotolack. In diesem Abschnitt wird nur die grundlegende Strömungsdynamik behandelt. Der Beschichtungsprozess ist in drei Schritte unterteilt:

① Transport des Fotolacks;

② Beschleunigen Sie die Rotation des Silizium-Wafers auf die Endgeschwindigkeit;

③ Mit konstanter Geschwindigkeit drehen, bis sich die Dicke auf dem voreingestellten Wert stabilisiert;

Die endgültige Dicke des Fotolacks hängt direkt von der Viskosität des Fotolacks und der endgültigen Rotationsgeschwindigkeit ab. Die Viskosität des Fotolacks kann durch Erhöhen oder Verringern des chemischen Lösungsmittels angepasst werden. Die Fluidmechanik beim Spin-Coating wurde sorgfältig untersucht.

Die hohen Anforderungen an die Gleichmäßigkeit der Fotolackdicke können durch die vollständige Kontrolle der folgenden Parameter erreicht werden:

① Fotolacktemperatur;

② Umgebungstemperatur;

③ Temperatur der Siliziumscheibe;

④ Abgasstrom und -druck des Beschichtungsmoduls;

Eine weitere Herausforderung besteht darin, beschichtungsbedingte Defekte zu reduzieren. Die Praxis zeigt, dass sich das Auftreten von Defekten durch den Einsatz des folgenden Prozesses deutlich reduzieren lässt.

(1) Der Fotolack selbst muss sauber und frei von Partikeln sein. Vor dem Beschichten muss er einem Filtrationsprozess unterzogen werden, und die Porengröße des Filters muss den Anforderungen des Technologieknotens entsprechen.

(2) Der Fotolack selbst darf keine Lufteinmischung enthalten, da Blasen zu Abbildungsfehlern führen. Blasen verhalten sich ähnlich wie Partikel.

(3) Die Konstruktion des Beschichtungsbehälters muss so gestaltet sein, dass das Herausspritzen des ausgeworfenen Fotolacks nicht möglich ist.

(4) Das Pumpsystem zur Abgabe von Fotolack muss so ausgelegt sein, dass es nach jeder Abgabe von Fotolack zurücksaugen kann. Die Funktion des Rücksaugens besteht darin, den überschüssigen Fotolack aus der Düse zurück in die Rohrleitung zu saugen, um zu verhindern, dass überschüssiger Fotolack auf den Siliziumwafer tropft oder überschüssiger Fotolack eintrocknet und bei der nächsten Abgabe körnige Defekte verursacht. Die Rücksaugwirkung sollte einstellbar sein, um zu verhindern, dass überschüssige Luft in die Rohrleitung gelangt.

(5) Ablösen der Waferkanten (Rand-Perlenentfernung). Das im EBR-Prozess (Bead Removal) verwendete Lösungsmittel muss gut kontrolliert werden. Während des Spin-Coating-Prozesses von Siliziumwafern fließt der Fotolack aufgrund der Zentrifugalkraft an die Kanten der Siliziumwafer und von der Kante der Siliziumwafer auf die Rückseite der Siliziumwafer. Aufgrund der Oberflächenspannung bildet sich an den Kanten der Siliziumwafer ein Kreis aus perlenförmigen Fotolackrückständen, wie in Abbildung 7.11 dargestellt. Dieser Rückstand wird als Randperle bezeichnet. Wenn er nicht entfernt wird, löst sich dieser Perlenkreis nach dem Trocknen ab und bildet Partikel, die auf die Siliziumwafer, das Siliziumwafer-Förderwerkzeug und die Siliziumwafer-Verarbeitungsausrüstung fallen, was zu einer erhöhten Fehlerrate führt. Darüber hinaus bleiben die Fotolackrückstände auf der Rückseite der Siliziumwafer an der Siliziumwaferplattform (Wafer-Chuck) haften, was zu einer schlechten Adsorption der Siliziumwafer führt, die Belichtungsdefokussierung verursacht und Überlagerungsfehler erhöht. Normalerweise ist in der Fotolackbeschichtungsausrüstung ein Gerät zur Randentfernung installiert. Die Funktion des Entfernens des Fotolacks in einem bestimmten Abstand vom Rand des Siliziumwafers wird durch Drehen des Siliziumwafers am Rand des Siliziumwafers erreicht (je eine Düse oben und eine unten, und die Position der Düse vom Rand des Siliziumwafers ist einstellbar).

(6) Nach sorgfältiger Berechnung wurde festgestellt, dass etwa 90 bis 99 % des Fotolacks von der Siliziumscheibe abgeschleudert und verschwendet wurden. Man hat versucht, die Siliziumscheibe vorzubehandeln, bevor man den Fotolack mit einem chemischen Lösungsmittel namens Propylenglykolmethyletheracetat (Molekülformel CH₃COOCH(CH₃)CH₃OCH₃), PGMEA, auf die Siliziumscheibe schleuderte. Diese Methode wird als Resist Reduction Coating (RRC) bezeichnet. Wird diese Methode jedoch unsachgemäß angewendet, treten Defekte auf. Defekte können auf chemische Einflüsse an der RRC-Fotolack-Grenzfläche und eine Verunreinigung des RRC-Lösungsmittels durch Ammoniak in der Luft zurückzuführen sein.

(7) Der Abluftdruck des Entwicklers bzw. des Entwicklermoduls muss aufrechterhalten werden, um das Zurückspritzen von winzigen Entwicklertröpfchen während des Entwicklungsvorgangs bei der Drehung des Silizium-Wafers zu verhindern.

Da sich die Viskosität des Fotolacks mit der Temperatur ändert, können durch gezielte Temperaturänderungen des Siliziumwafers oder des Fotolacks unterschiedliche Dicken erzielt werden. Wenn in unterschiedlichen Bereichen des Siliziumwafers unterschiedliche Temperaturen eingestellt werden, können auf einem Siliziumwafer unterschiedliche Fotolackdicken erzielt werden. Die optimale Fotolackdicke kann durch das Gesetz der Linienbreite und Fotolackdicke (Schwingkurve) bestimmt werden, um Siliziumwafer, Maschinenzeit und Material zu sparen. Die Diskussion der Schwingkurven wird in den folgenden Kapiteln behandelt. Die Methode und das Prinzip der Spin-Beschichtung der Antireflexschicht sind dieselben.

3. Vorbelichtungsbacken

Nachdem der Fotolack durch Spin-Coating auf die Oberfläche des Siliziumwafers aufgebracht wurde, muss er gebrannt werden. Der Zweck des Backens besteht darin, fast alle Lösungsmittel zu entfernen. Dieses Backen wird „Vorbelichtungsbacken“ oder „Vorbacken“ genannt, da es vor der Belichtung durchgeführt wird. Das Vorbacken verbessert die Haftung des Fotolacks, verbessert die Gleichmäßigkeit des Fotolacks und steuert die Gleichmäßigkeit der Linienbreite während des Ätzprozesses. Bei dem in Abschnitt 6.3 erwähnten chemisch verstärkten Fotolack kann das Vorbacken auch dazu verwendet werden, die Diffusionslänge der Fotosäure bis zu einem gewissen Grad zu ändern, um die Parameter des Prozessfensters anzupassen. Die typische Vorbacktemperatur und -zeit beträgt 90-100 Grad, etwa 30 s. Nach dem Vorbacken wird der Siliziumwafer von der zum Backen verwendeten Heizplatte auf eine Kühlplatte gelegt, um ihn zur Vorbereitung auf den Belichtungsschritt wieder auf Raumtemperatur zu bringen.

4. Ausrichtung und Belichtung

Die Schritte nach dem Vorbacken sind Ausrichtung und Belichtung. Bei der Projektionsbelichtungsmethode wird die Maske an eine vordefinierte ungefähre Position auf dem Siliziumwafer oder an eine geeignete Position relativ zum vorhandenen Muster auf dem Siliziumwafer bewegt, und dann überträgt die Linse ihr Muster durch Photolithografie auf den Siliziumwafer. Bei der Nah- oder Kontaktbelichtung wird das Muster auf der Maske durch die ultraviolette Lichtquelle direkt auf den Siliziumwafer belichtet.

Für die erste Musterschicht ist möglicherweise noch kein Muster auf dem Silizium-Wafer vorhanden und die Photolithografiemaschine bewegt die Maske relativ zu der vordefinierten (Chip-Differenzierungsmethode) ungefähren Position auf dem Silizium-Wafer (abhängig von der seitlichen Platzierungsgenauigkeit des Silizium-Wafers auf der Plattform der Photolithografiemaschine, im Allgemeinen etwa 10 bis 30 μm).

Für die zweite Schicht und nachfolgende Muster muss die Photolithografiemaschine die Ausrichtungsmarkierung ausrichten, die durch die Belichtung der vorherigen Schicht hinterlassen wurde, um die Maske dieser Schicht auf das vorhandene Muster der vorherigen Schicht zu überdrucken. Diese Überlagerungsgenauigkeit beträgt normalerweise 25 % bis 30 % der minimalen Mustergröße. Beispielsweise beträgt die Überlagerungsgenauigkeit bei der 90-nm-Technologie normalerweise 22 bis 28 nm (dreifache Standardabweichung). Sobald die Ausrichtungsgenauigkeit den Anforderungen entspricht, beginnt die Belichtung. Die Lichtenergie aktiviert die lichtempfindlichen Komponenten im Fotolack und startet die fotochemische Reaktion. Die Hauptindikatoren zur Messung der Qualität der Photolithografie sind im Allgemeinen die Auflösung und Gleichmäßigkeit der kritischen Dimension (CD), die Überlagerungsgenauigkeit sowie die Anzahl der Partikel und Defekte.

Die grundlegende Bedeutung der Overlay-Genauigkeit bezieht sich auf die Ausrichtungsgenauigkeit (3σ) der Grafiken zwischen den beiden Photolithografieprozessen. Wenn die Ausrichtungsabweichung zu groß ist, wirkt sich dies direkt auf die Produktausbeute aus. Bei High-End-Photolithografiemaschinen geben allgemeine Gerätelieferanten zwei Werte für die Overlay-Genauigkeit an, einer ist der zweimalige Overlay-Fehler einer einzelnen Maschine selbst und der andere ist der Overlay-Fehler zwischen zwei Geräten (verschiedenen Geräten).

5. Nachbelichtung Backen

Nach Abschluss der Belichtung muss der Fotolack erneut gebrannt werden. Da dieses Backen nach der Belichtung erfolgt, wird es als „Nachbelichtungsbacken“ bezeichnet, abgekürzt als Post-Exposure-Backen (PEB). Der Zweck des Nachbackens besteht darin, die fotochemische Reaktion durch Erhitzen vollständig abzuschließen. Die während des Belichtungsprozesses erzeugten lichtempfindlichen Komponenten diffundieren unter der Einwirkung der Erhitzung und reagieren chemisch mit dem Fotolack, wodurch das in der Entwicklerflüssigkeit nahezu unlösliche Fotolackmaterial in ein in der Entwicklerflüssigkeit lösliches Material umgewandelt wird und im Fotolackfilm Muster entstehen, die in der Entwicklerflüssigkeit löslich und in der Entwicklerflüssigkeit unlöslich sind.

Da diese Muster mit den Mustern auf der Maske übereinstimmen, aber nicht angezeigt werden, werden sie auch als „latente Bilder“ bezeichnet. Bei chemisch verstärkten Fotolacken führen übermäßige Backtemperaturen oder übermäßige Backzeiten zu einer übermäßigen Diffusion von Fotosäuren (Katalysatoren photochemischer Reaktionen), was den ursprünglichen Bildkontrast beeinträchtigt und dadurch die Gleichmäßigkeit des Prozessfensters und der Linienbreite verringert. Eine ausführliche Diskussion erfolgt in den folgenden Kapiteln. Um das latente Bild wirklich anzuzeigen, ist eine Entwicklung erforderlich.

6. Entwicklung

Nach Abschluss des Nachbackens wird der Siliziumwafer in den Entwicklungsschritt eingeleitet. Da der Fotolack nach der fotochemischen Reaktion sauer ist, wird als Entwickler eine stark alkalische Lösung verwendet. Im Allgemeinen wird eine 2,38 %ige wässrige Tetramethylammoniumhydroxidlösung (TMAH) mit der Molekülformel (CH₃)₄NOH verwendet. Nachdem der Fotolackfilm den Entwicklungsprozess durchlaufen hat, werden die belichteten Bereiche vom Entwickler weggespült und das Muster der Maske wird auf dem Fotolackfilm auf dem Siliziumwafer in Form von konkaven und konvexen Formen mit oder ohne Fotolack angezeigt. Der Entwicklungsprozess umfasst im Allgemeinen die folgenden Schritte:

(1) Vorsprühen (Vornässen): Sprühen Sie ein wenig deionisiertes Wasser (DI-Wasser) auf die Oberfläche des Silizium-Wafers, um die Haftung des Entwicklers auf der Oberfläche des Silizium-Wafers zu verbessern.

(2) Entwicklerabgabe (Entwicklerabgabe): Den Entwickler auf die Oberfläche des Siliziumwafers auftragen. Um möglichst alle Teile der Oberfläche des Siliziumwafers mit der gleichen Menge Entwickler in Kontakt zu bringen, wurden für die Entwicklerabgabe die folgenden Methoden entwickelt. Verwenden Sie beispielsweise E2-Düsen, LD-Düsen usw.

(3) Verweilen des Entwicklers auf der Oberfläche (Pfütze): Nachdem der Entwickler aufgesprüht wurde, muss er für eine gewisse Zeit, im Allgemeinen einige zehn Sekunden bis ein oder zwei Minuten, auf der Oberfläche des Silizium-Wafers verbleiben, damit der Entwickler vollständig mit dem Fotolack reagieren kann.

(4) Entfernen und Spülen des Entwicklers: Nachdem die Entwicklung gestoppt wurde, wird der Entwickler weggeworfen und deionisiertes Wasser wird auf die Oberfläche des Silizium-Wafers gesprüht, um den restlichen Entwickler und die restlichen Fotolackfragmente zu entfernen.

(5) Trockenschleudern: Die Siliziumscheibe wird mit hoher Geschwindigkeit gedreht, um das deionisierte Wasser von der Oberfläche abzuschleudern.

7. Nachentwicklungsbacken, Hartfilmbacken

Da die Siliziumscheibe nach der Entwicklung Wasser ausgesetzt ist, nimmt der Fotolack etwas Wasser auf, was für nachfolgende Prozesse wie das Nassätzen nicht gut ist. Daher ist ein Hartfilmbacken erforderlich, um überschüssiges Wasser aus dem Fotolack zu entfernen. Da bei den meisten Ätzverfahren heute Plasmaätzen, auch als „Trockenätzen“ bekannt, verwendet wird, wurde bei vielen Prozessen auf das Hartfilmbacken verzichtet.

8. Messung

Nach Abschluss der Belichtung müssen die durch die Lithographie gebildete kritische Dimension (Critical Dimension, kurz CD) und die Überlagerungsgenauigkeit gemessen werden (Messtechnik). Die kritische Dimension wird normalerweise mit einem Rasterelektronenmikroskop gemessen, während die Überlagerungsgenauigkeit mit einem optischen Mikroskop und einem ladungsgekoppelten Array-Bilddetektor (CCD) gemessen wird. Der Grund für die Verwendung eines Rasterelektronenmikroskops besteht darin, dass die Linienbreite im Halbleiterprozess im Allgemeinen kleiner ist als die Wellenlänge des sichtbaren Lichts, beispielsweise 400 bis 700 nm, und die elektronenäquivalente Wellenlänge des Elektronenmikroskops durch die Beschleunigungsspannung des Elektrons bestimmt wird. Nach den Prinzipien der Quantenmechanik beträgt die De-Broglie-Wellenlänge eines Elektrons

Wobei h (6,626×10-³⁴Js) ist die Plancksche Konstante, m (9,1×10-³¹kg) ist die Masse des Elektrons im Vakuum und v ist die Geschwindigkeit des Elektrons. Wenn die Beschleunigungsspannung V beträgt, kann die de-Broglie-Wellenlänge des Elektrons wie folgt geschrieben werden:

Wobei q (1,609×10-19c) ist die Ladung des Elektrons. Wenn man numerische Werte einsetzt, kann Gleichung (7-7) ungefähr wie folgt geschrieben werden:

Wenn die Beschleunigungsspannung 300 V beträgt, ist die Wellenlänge des Elektrons 0,07 nm, was zum Messen der Linienbreite ausreicht. In der Praxis wird die Auflösung des Elektronenmikroskops durch die Mehrfachstreuung des Elektronenstrahls im Material und die Aberration der Elektronenlinse bestimmt. Normalerweise beträgt die Auflösung des Elektronenmikroskops einige zehn Nanometer und der Fehler beim Messen der Linienabmessung beträgt etwa 1 bis 3 nm. Obwohl die Überlagerungsgenauigkeit das Nanometerniveau erreicht hat, kann zur Messung der Überlagerungsgenauigkeit ein optisches Mikroskop verwendet werden, da zur Messung der Überlagerung nur die Fähigkeit erforderlich ist, die zentrale Position der dickeren Linie zu bestimmen.

Abbildung 7.12 (a) ist ein Screenshot der Größenmessung mit einem Rasterelektronenmikroskop. Die weißen Doppellinien und die entsprechenden Pfeile in der Abbildung stellen die Zielgröße dar. Der Bildkontrast des Rasterelektronenmikroskops entsteht durch die Emission und Sammlung von Sekundärelektronen, die durch Elektronenbeschuss erzeugt werden. Es ist ersichtlich, dass am Rand der Linie mehr Sekundärelektronen gesammelt werden können. Grundsätzlich gilt: Je mehr Elektronen gesammelt werden, desto genauer ist die Messung. Da die Auswirkungen des Elektronenstrahls auf den Fotolack jedoch nicht ignoriert werden können, schrumpft der Fotolack nach der Bestrahlung mit Elektronenstrahlen, insbesondere der 193-nm-Fotolack. Daher ist es sehr wichtig, ein Gleichgewicht zwischen Messbarkeit und minimaler Störung herzustellen.

Abbildung 7.12 (b) ist ein typisches schematisches Diagramm einer Überlagerungsmessung, bei dem die Liniendicke im Allgemeinen 1 bis 3 μm, die Seitenlänge des äußeren Rahmens im Allgemeinen 20 bis 30 μm und die Seitenlänge des inneren Rahmens im Allgemeinen 10 bis 20 μm beträgt. In dieser Abbildung sind die unterschiedlichen Farben oder Kontraste, die von den inneren und äußeren Rahmen angezeigt werden, auf die Unterschiede in Farbe und Kontrast des reflektierten Lichts zurückzuführen, die durch die unterschiedlichen Dicken der verschiedenen Schichten dünner Filme verursacht werden. Die Überlagerungsmessung wird durch Bestimmung des räumlichen Unterschieds zwischen dem Mittelpunkt des inneren Rahmens und dem Mittelpunkt des äußeren Rahmens erreicht. Die Praxis hat bewiesen, dass selbst ein optisches Mikroskop eine Messgenauigkeit von etwa 1 nm erreichen kann, solange eine ausreichende Signalintensität bereitgestellt wird.

Lithographieprozessfenster und Methode zur Bewertung der Musterintegrität

Belichtungsenergiereserve, normalisierte logarithmische Bildsteigung (NILS)

In Abschnitt 2 wurde erwähnt, dass sich die Belichtungsenergiespanne (EL) auf die maximal zulässige Abweichung der Belichtungsenergie innerhalb des zulässigen Bereichs der Linienbreitenvariation bezieht. Es handelt sich um einen grundlegenden Parameter zur Messung des Lithografieprozesses.

Abbildung 7.13 (a) zeigt die Variation des Lithografiemusters mit der Belichtungsenergie und der Brennweite.

Abbildung 7.13 (b) zeigt ein zweidimensionales Verteilungstestmuster mit unterschiedlichen Energien und Brennweiten, das auf einem Siliziumwafer belichtet wurde. Es ähnelt einer Matrix und wird auch Fokus-Belichtungs-Matrix (FEM) genannt.

Diese Matrix wird verwendet, um das Prozessfenster des Photolithografieprozesses an einem oder mehreren Mustern zu messen, wie etwa Energiereserve und Fokustiefe. Wenn spezielle Testmuster auf der Maske hinzugefügt werden, kann die Fokus-Energie-Matrix auch andere Leistungsparameter messen, die mit dem Prozess und der Ausrüstung zusammenhängen, wie etwa verschiedene Aberrationen der Linse der Lithografiemaschine, Streulicht (Flare), Maskenfehlerfaktor, Photosäurediffusionslänge des Photolacks, Empfindlichkeit des Photolacks, Fertigungsgenauigkeit der Maske usw.

In Abbildung 7.13 (a) stellt die graue Grafik die Querschnittsmorphologie des Fotolacks (positiver Fotolack) nach Belichtung und Entwicklung dar. Mit zunehmender Belichtungsenergie wird die Linienbreite immer kleiner. Mit der Änderung der Brennweite ändert sich auch die vertikale Morphologie des Fotolacks. Lassen Sie uns zunächst die Änderung mit der Energie besprechen. Wenn die Brennweite als -0,1 μm gewählt wird, liegt die projizierte Brennebene 0,1 μm unter der Oberseite des Fotolacks. Wenn die Linienbreite gemessen wird, während sie sich mit der Energie ändert, kann eine Kurve wie in Abbildung 7.14 erhalten werden.

Wenn wir die Gesamt-CD-Toleranz der Linienbreite als ±10 % der Linienbreite von 90 nm, also 18 nm, wählen und die Steigung der Linienbreite, die sich mit der Belichtungsenergie ändert, 6,5 nm/(mJ/cm²) beträgt und die optimale Belichtungsenergie 20 (mJ/cm²) beträgt, dann beträgt die Energiereserve EL 18/6,5/20=13,8 %.

Ist das genug? Diese Frage hängt mit Faktoren wie der Stärke der Lithografiemaschine, der Fähigkeit zur Prozessproduktionskontrolle und den Anforderungen des Geräts an die Linienbreite zusammen. Die Energiereserve hängt auch mit der Fähigkeit des Fotolacks zusammen, das räumliche Bild zu bewahren. Im Allgemeinen beträgt der EL-Bedarf für die Gate-Layer-Lithografie bei den 90-nm-, 65-nm-, 45-nm- und 32-nm-Knoten 15 bis 20 %, und der EL-Bedarf für die Metallverdrahtungsschicht beträgt etwa 13 bis 15 %.

Der Energiespielraum steht auch in direktem Zusammenhang mit dem Bildkontrast, allerdings ist das Bild hier nicht das räumliche Bild von der Linse, sondern das „latente Bild“ nach der photochemischen Reaktion des Fotolacks. Die Absorption von Licht durch den Fotolack und das Auftreten photochemischer Reaktionen erfordern die Diffusion lichtempfindlicher Komponenten im Fotolackfilm. Die für diese photochemische Reaktion erforderliche Diffusion verringert den Kontrast des Bildes. Kontrast ist definiert als

Unter diesen ist U die äquivalente Lichtintensität des „latentierten Bildes“ (tatsächlich die Dichte der lichtempfindlichen Komponente).

Wenn bei dichten Linien die räumliche Periode P kleiner als λ /NA ist, dann muss die dem räumlichen Bild entsprechende Lichtintensität U(x) eine Sinuskurve sein, wie in Abbildung 7.15 dargestellt, die wie folgt geschrieben werden kann:

Gemäß der Definition von EL, kombiniert mit der Formel (7-10), wie in Abbildung 7.16 gezeigt, kann EL als folgender Ausdruck geschrieben werden, d. h.

Für gleiche Linien und gleiche Abstände gilt CD=P/2. Es gibt einen prägnanteren und intuitiveren Ausdruck, nämlich

Das heißt, wenn dCD die allgemeine 10%-CD verwendet, dann ist der Kontrast ungefähr gleich dem 3,2-fachen des EL. Die Steigung in der Formel (7-11) ist

Es wird auch als Image Log Slope (ILS) bezeichnet. Aufgrund seiner direkten Beziehung zum Bildkontrast und EL wird es auch als wichtiger Parameter zur Messung des Lithografieprozessfensters verwendet. Wenn es normalisiert wird, d. h. mit der Linienbreite multipliziert wird, erhält man die normalisierte Image Log Slope (NILS), wie in der Formel (7-15) definiert, d. h.

Im Allgemeinen bezieht sich U (x) auf das räumliche Bild, das von der Linse in den Fotolack projiziert wird, was hier das „latente Bild“ nach der photochemischen Reaktion des Fotolacks bezeichnet. Für dichte Linien mit gleichem Abstand, CD=P/2, und die räumliche Periode P ist kleiner als λ/NA, kann NILS wie folgt geschrieben werden

Beispielsweise beträgt bei einem 90nm-Speicherprozess die Linienbreite CD 0,09 μm. Wenn der Kontrast 50 % und die räumliche Periode 0,18 μm beträgt, dann ist der NILS 1,57.

Tiefenschärfe (Levelling-Methode)

Die Tiefenschärfe (DOF) bezeichnet die maximale Brennweitenvariation innerhalb der zulässigen Linienbreitenvariation. Wie in Abbildung 7.13 dargestellt, verändert sich mit der Brennweite nicht nur die Linienbreite, sondern auch die Morphologie des Fotolacks. Allgemein gilt: Bei Fotolacken mit hoher Transparenz, wie 193 nm-Fotolacken und 248 nm-Fotolacken mit hoher Auflösung, liegt die Brennebene der Fotolithografiemaschine bei einem negativen Wert nahe an der Oberseite des Fotolacks; bei einem Seitenverhältnis über 2,5 kann es aufgrund der großen Linienbreite an der Unterseite des Fotolacks sogar zu „Unterschneidungen“ kommen, die mechanische Instabilität und Kippen verursachen können. Bei einem positiven Wert der Brennebene werden aufgrund der großen Linienbreite an der Oberseite der Fotolackrille die quadratischen Ecken an der Oberseite abgerundet (Oberseitenrundung). Diese „obere Rundung“ kann sich nach dem Ätzen auf die Materialmorphologie übertragen, daher müssen sowohl „Unterschnitte“ als auch „Rundungen“ vermieden werden.

Wenn die Linienbreitendaten in Abbildung 7.13 aufgezeichnet werden, erhält man eine Kurve der Linienbreite gegenüber der Brennweite bei unterschiedlichen Belichtungsenergien, wie in Abbildung 7.17 dargestellt.

Die Variation der Linienbreite mit der Brennweite bei einer Belichtungsenergie von 16, 18, 20, 22, 24 wird auch als Poisson-Diagramm bezeichnet.

Wenn der zulässige Variationsbereich der Linienbreite auf ±9 nm begrenzt ist, kann die maximal zulässige Brennweitenvariation bei optimaler Belichtungsenergie Abbildung 7.17 entnommen werden. Darüber hinaus ist es notwendig, den maximal zulässigen Variationsbereich der Brennweite unter den Bedingungen der Energiedrift zu ermitteln, da sich im tatsächlichen Betrieb sowohl Energie als auch Brennweite gleichzeitig ändern, beispielsweise durch die Drift der Lithografiemaschine. Wie in Abbildung 7.17 gezeigt, kann ein bestimmter zulässiger Variationsbereich der Linienbreite EL, beispielsweise ±5 % als Standard (EL=10 %), verwendet werden, um den maximal zulässigen Variationsbereich der Brennweite zu berechnen, der zwischen 19 und 21 mJ/cm2 liegt. Die EL-Daten können gegen den zulässigen Brennweitenbereich aufgetragen werden, wie in Abbildung 7.18 gezeigt. Man kann feststellen, dass im 90nm-Prozess bei einem Variationsbereich von 10 % EL der maximale Fokustiefenbereich etwa 0,30 μm beträgt.

Ist das ausreichend? Im Allgemeinen hängt die Schärfentiefe mit der Photolithografiemaschine zusammen, beispielsweise mit der Genauigkeit der Fokussteuerung, einschließlich der Stabilität der Brennebene der Maschine, der Bildfeldwölbung der Linse, dem Astigmatismus, der Nivellierungsgenauigkeit und der Ebenheit der Siliziumwaferplattform. Natürlich hängt sie auch mit der Ebenheit des Siliziumwafers selbst und dem Grad der Ebenheitsreduzierung zusammen, der durch den chemisch-mechanischen Glättungsprozess verursacht wird. Für verschiedene Technologieknoten sind die typischen Anforderungen an die Schärfentiefe in Tabelle 7.1 aufgeführt.

Da die Tiefenschärfe so wichtig ist, ist die Nivellierung, ein wichtiger Teil der Lithographiemaschine, sehr kritisch. Die heute in der Industrie am häufigsten verwendete Nivellierungsmethode besteht darin, die vertikale Position z des Siliziumwafers und die Neigungswinkel R zu bestimmen.xund Ry

in horizontaler Richtung durch Messen der Position des vom schräg einfallenden Licht reflektierten Lichtpunkts auf der Oberfläche des Silizium-Wafers, wie in Abbildung 7.19 dargestellt.

Das reale System ist viel komplizierter, einschließlich der Frage, wie man die unabhängigen z, R trennt.x, und Ry. Da diese drei unabhängigen Parameter gleichzeitig gemessen werden müssen, reicht ein Lichtstrahl nicht aus (es gibt nur zwei Freiheitsgrade für die seitliche Verschiebung), und es werden mindestens zwei Lichtstrahlen benötigt.

Wenn es außerdem notwendig ist, z, R zu erkennenxund Ryan verschiedenen Punkten des Belichtungsbereichs oder Schlitzes muss die Anzahl der Lichtpunkte erhöht werden. Im Allgemeinen kann es für einen Belichtungsbereich bis zu 8 bis 10 Messpunkte geben. Diese Nivellierungsmethode hat jedoch ihre Grenzen. Da schräg einfallendes Licht verwendet wird, beispielsweise ein streifender Einfallswinkel von 15 bis 20 Grad (oder ein Einfallswinkel von 70 bis 75 Grad relativ zur vertikalen Richtung der Siliziumwaferoberfläche), werden bei Oberflächen wie Fotolack und Siliziumdioxid mit einem Weißlichtbrechungsindex von etwa 1,5 nur etwa 18 bis 25 % des Lichts zurückreflektiert, wie in Abbildung 7.20 gezeigt, und die anderen etwa 75 bis 82 % des in den Detektor einfallenden Lichts durchdringen die transparente Medienoberfläche. Dieser Teil des durchgelassenen Lichts breitet sich weiter aus, bis er auf ein undurchsichtiges Medium oder ein reflektierendes Medium wie Silizium, Polysilizium, Metall oder ein Medium mit hohem Brechungsindex wie Siliziumnitrid trifft, und wird dann reflektiert.

Daher befindet sich die vom Nivelliersystem tatsächlich erkannte „Oberfläche“ irgendwo unterhalb der oberen Oberfläche des Fotolacks. Da das Back-End-of-the-Line (BEOL) hauptsächlich eine relativ dicke Oxidschicht aufweist, wie z. B. verschiedene Siliziumdioxide, gibt es eine gewisse Brennweitenabweichung zwischen dem Front-End-of-the-Line (FEOL) und dem Back-End, im Allgemeinen zwischen 0,05 und 0,20 μm, abhängig von der Dicke des transparenten Mediums und der Reflektivität des undurchsichtigen Mediums. Daher muss das Designmuster des Chips im Back-End so einheitlich wie möglich sein; andernfalls kommt es aufgrund der ungleichmäßigen Verteilung der Musterdichte zu Nivellierungsfehlern, die eine falsche Neigungskompensation und Defokussierung bewirken.

Für die Nivellierung von Fotolithografiemaschinen gibt es grundsätzlich zwei Modi:

(1) Planarmodus: Messen Sie die Höhe mehrerer Punkte auf der Belichtungsfläche oder dem gesamten Silizium-Wafer und ermitteln Sie dann die Ebene mit der Methode der kleinsten Quadrate.

(2) Dynamischer Modus (exklusiv für Scan-Fotolithografiemaschinen): Messen Sie dynamisch die Höhe mehrerer Punkte im gescannten Schlitzbereich und kompensieren Sie dann kontinuierlich entlang der Scanrichtung. Natürlich ist es wichtig zu wissen, dass die Rückmeldung der Nivellierung durch Auf- und Abbewegen der Siliziumwaferplattform und Neigen entlang der Nicht-Scanrichtung erreicht wird. Die Kompensation kann nur makroskopisch erfolgen, im Allgemeinen auf Millimeterebene. Darüber hinaus kann in der Nicht-Scanrichtung (X-Richtung) nur gemäß der Neigung erster Ordnung verarbeitet werden, und jede nichtlineare Krümmung (wie Linsenfeldkrümmung und Verformung des Siliziumwafers) kann nicht kompensiert werden, wie in Abbildung 7.21 dargestellt.

Im dynamischen Modus können einige Lithographiemaschinen die Nivellierungsmessung auch für unvollständige Belichtungsbereiche (Shots) oder Chipbereiche am Rand des Siliziumwafers (ein Belichtungsbereich mit maximal

kann viele Chipbereiche enthalten (die genannt werden) und verwendet die Belichtungs- oder Chipbereichsnivellierungsdaten um ihn herum für die Epitaxie, um Messfehler zu vermeiden, die durch übermäßige Höhenabweichungen und unvollständige Filmschichten am Rand des Siliziumwafers verursacht werden. In Lithografiemaschinen von ASML wird diese Funktion als „Circuit Dependent Focus Edge Clearance“ (CDFEC) bezeichnet.

Es gibt mehrere Hauptfaktoren, die die Tiefenschärfe beeinflussen: numerische Apertur des Systems, Beleuchtungsbedingungen, Linienbreite des Musters, Dichte des Musters, Backtemperatur des Fotolacks usw. Wie in Abbildung 7.22 gezeigt, haben gemäß der Wellenoptik bei der besten Brennweite alle im Fokus konvergierenden Lichtstrahlen die gleiche Phase;

An der defokussierten Position durchlaufen die Lichtstrahlen, die durch den Rand der Linse verlaufen, und die Lichtstrahlen, die durch die Mitte der Linse verlaufen, jedoch unterschiedliche optische Pfade, und ihr Unterschied beträgt (FF′-OF′). Wenn die numerische Apertur zunimmt, nimmt auch der optische Pfadunterschied zu, und die tatsächliche Fokuslichtintensität am Defokuspunkt wird kleiner oder die Fokustiefe wird kleiner. Unter parallelen Lichtbeleuchtungsbedingungen wird die Fokustiefe (Rayleigh) im Allgemeinen durch die folgende Formel angegeben, d. h.

Dabei ist θ der maximale Öffnungswinkel der Linse, der der numerischen Apertur NA entspricht. Wenn NA relativ klein ist, kann man es ungefähr so schreiben:

Es ist ersichtlich, dass die Fokustiefe kleiner ist, wenn die NA größer ist, und dass die Fokustiefe umgekehrt proportional zum Quadrat der numerischen Apertur ist.

Nicht nur die numerische Apertur beeinflusst die Tiefenschärfe, sondern auch die Lichtverhältnisse. Bei dichten Grafiken, deren räumliche Periode kleiner als λ/NA ist, erhöht beispielsweise eine außeraxiale Beleuchtung die Tiefenschärfe. Dieser Aspekt wird in Abschnitt 7.1 von Abschnitt 7 mit außeraxialer Beleuchtung noch einmal besprochen. Darüber hinaus beeinflusst auch die Linienbreite der Grafiken die Tiefenschärfe. Beispielsweise ist die Tiefenschärfe kleiner Grafiken im Allgemeinen kleiner als die grober Grafiken. Dies liegt daran, dass der Beugungswellenwinkel kleiner Grafiken relativ groß ist und der Winkel zwischen ihren Konvergenzen in der Brennebene relativ groß ist. Wie oben erwähnt, wird die Tiefenschärfe kleiner sein. Darüber hinaus beeinflusst auch die Backtemperatur des Fotolacks die Tiefenschärfe bis zu einem gewissen Grad. Eine höhere Backtemperatur nach der Belichtung (PEB) führt dazu, dass der Durchschnitt des räumlichen Bildkontrasts in vertikaler Richtung (Z) innerhalb der Dicke des Fotolacks liegt, was zu einer erhöhten Tiefenschärfe führt. Dies geht jedoch auf Kosten einer Verringerung des maximalen Bildkontrasts.

Maskenfehlerfaktor

Der Maskenfehlerfaktor (MEF) oder Maskenfehlerverstärkungsfaktor (MEEF) ist definiert als die partielle Ableitung der auf dem Siliziumwafer freigelegten Linienbreite in Bezug auf die Maskenlinienbreite. Der Maskenfehlerfaktor wird hauptsächlich durch die Beugung des optischen Systems verursacht und wird aufgrund der begrenzten Wiedergabetreue des Fotolacks zum räumlichen Bild größer. Zu den Faktoren, die den Maskenfehlerfaktor beeinflussen, gehören Lichtverhältnisse, Fotolackeigenschaften, Aberrationen der Linsen der Lithografiemaschine, Nachbrenntemperatur (PEB) usw. In den letzten zehn Jahren gab es in der Literatur viele Berichte über die Erforschung von Maskenfehlerfaktoren. Aus diesen Studien geht hervor, dass der Maskenfehlerfaktor umso größer ist, je kleiner die räumliche Periode oder je kleiner der Bildkontrast ist. Bei Mustern, die viel größer als die Belichtungswellenlänge sind oder sich im sogenannten linearen Bereich befinden, liegt der Maskenfehlerfaktor normalerweise sehr nahe bei 1. Bei Mustern, die nahe oder kleiner als die Wellenlänge sind, wird der Maskenfehlerfaktor erheblich zunehmen. Mit Ausnahme der folgenden Sonderfälle beträgt der Maskenfehlerfaktor jedoch im Allgemeinen nicht weniger als 1:

(1) Die Linienlithografie mit einer alternierenden Phasenverschiebungsmaske kann einen Maskenfehlerfaktor von deutlich weniger als 1 erzeugen. Dies liegt daran, dass die minimale Lichtintensität in der räumlichen Bildfeldverteilung hauptsächlich durch die 180-Grad-Phasenmutation verursacht wird, die durch die benachbarte Phasenzone erzeugt wird. Eine Änderung der Breite der Metalllinie auf der Maske bei der Phasenmutation hat wenig Einfluss auf die Linienbreite.

(2) In der Nähe der kleinen Kompensationsstruktur wird bei der optischen Proximity-Effekt-Korrektur der Maskenfehlerfaktor deutlich kleiner als 1 sein. Dies liegt daran, dass kleine Änderungen des Hauptmusters vom Abbildungssystem mit begrenzter Auflösung, die durch Beugung verursacht wird, nicht sensibel erkannt werden können.

Normalerweise ist der Maskenfehlerfaktor bei räumlich ausgedehnten Mustern wie Linien oder Rillen und Kontaktlöchern gleich oder größer als 1. Da die Bedeutung des Maskenfehlerfaktors in seiner Beziehung zur Linienbreite und den Maskenkosten liegt, ist es sehr wichtig, ihn auf einen kleinen Bereich zu begrenzen. Beispielsweise muss der Maskenfehlerfaktor für die Gate-Schicht mit extrem hohen Anforderungen an die Gleichmäßigkeit der Linienbreite normalerweise unter 1,5 gehalten werden (für Prozesse von 90 nm und mehr).

Bis vor kurzem waren zum Erhalten von Daten zu Maskenfehlerfaktoren numerische Simulationen oder experimentelle Messungen erforderlich. Um bei numerischen Simulationen ein gewisses Maß an Genauigkeit zu erreichen, muss man sich auf Erfahrung bei der Festlegung von Simulationsparametern verlassen. Wenn Informationen zur Verteilung von Maskenfehlerfaktoren im gesamten lithografischen Parameterraum erforderlich sind, dauert die Anwendung solcher Methoden lange. Tatsächlich hat der Maskenfehlerfaktor bei der Abbildung dichter Linien oder Rillen theoretisch einen analytischen Näherungsausdruck. Unter den besonderen Bedingungen, dass die räumliche Periode p kleiner als λ /NA ist und die Breite der Linie gleich der Breite der Rille ist, kann der analytische Ausdruck unter ringförmigen Beleuchtungsbedingungen vereinfacht und in der folgenden Form geschrieben werden, d. h.

+, - gelten jeweils für Rillen und Linien. Darunter ist σ der partielle Kohärenzparameter (0<σ <1), ist der Amplitudendurchlässigkeitsfaktor in der abgeschwächten Phasenverschiebungsmaske (z. B. beträgt er für eine 6 % abgeschwächte Maske 0,25), n ist der Brechungsindex des Fotolacks (normalerweise zwischen 1,7 und 1,8) und a ist die äquivalente Photosäurediffusionslänge unter dem Schwellenmodell (abhängig von den verschiedenen Technologieknoten, normalerweise von 5 bis 10 nm für 32 bis 45 nm-Knoten bis 70 nm für 0,18 bis 0,25 μm-Knoten).

Für die alternierende Phasenverschiebungsmaske (Alt-PSM) hat MEF einen einfacheren Ausdruck, nämlich

Unter ihnen ist die räumliche Periode p<3λ / (2NA), CD refers to the line width on the silicon wafer, and δ refers to the line width on the mask. If we plot equation (7-21), we can get the result in Figure 7.23. It can be seen that MEF increases rapidly as the spatial period decreases, and increases as the photoacid diffusion length increases.

Wenn alle Parameter außer der Diffusionslänge der Photosäure in Formel (7-21) bekannt sind, kann die Diffusionslänge der Photosäure durch Anpassen der experimentellen Daten ermittelt werden. Die Ergebnisse zeigen, dass die Diffusionslänge der Photosäure eines bestimmten Typs von 193 nm-Fotolack 40 Sekunden nach dem Backen 27 nm beträgt; 60 Sekunden nach dem Backen wird die Diffusionslänge 33 nm. Und aufgrund der Genauigkeit der Daten beträgt die Messgenauigkeit der Diffusionslänge der Photosäure ±2 nm. Dies ist um eine Größenordnung höher als die Genauigkeit vorheriger Messmethoden, wie in Abbildung 7.24 gezeigt. Der Maskenfehlerfaktor kann auch verwendet werden, um die Anforderungen an die Maskenlinienbreite im Hinblick auf eine gleichmäßige Linienbreite zu berechnen, sowie zum Festlegen der Abstandsregeln für zweidimensionale Grafiken bei der Korrektur des optischen Näherungseffekts. Für eine zweidimensionale Grafik mit verkürzten Linienenden, wie in Abbildung 7.25 dargestellt, kann durch die Berechnung einer einfachen Punktspreizfunktion und einer gewissen Näherung der Photosäurediffusion eine nahezu analytische Formel für den optischen Proximity-Effekt der Linienenden ermittelt werden, nämlich

Dabei ist PSF die Punktspreizfunktion, der Index "D" stellt die Diffusion der Photosäure dar, a stellt die Diffusionslänge der Photosäure dar, n=1, 2 entspricht kohärenten und inkohärenten Beleuchtungsbedingungen und

Einheitlichkeit der Linienbreite

Die Gleichmäßigkeit der Linienbreite in Halbleiterprozessen wird im Allgemeinen in folgende Bereiche unterteilt: Chipfläche, Shot-Fläche, Waferfläche, Lot-Fläche und Lot-zu-Lot-Fläche. Die Faktoren, die die Gleichmäßigkeit der Linienbreite beeinflussen, und die allgemeine Analyse des Einflussbereichs sind in Tabelle 7.2 aufgeführt. Aus Tabelle 7.2 können wir Folgendes ableiten:

1) Generell haben Probleme, die durch Lithographiemaschinen und Prozessfenster verursacht werden, weitreichende Auswirkungen.

(2) Probleme, die durch Fehler bei der Maskenherstellung oder optische Näherungseffekte verursacht werden, beschränken sich im Allgemeinen auf den Belichtungsbereich.

(3) Probleme, die durch die Beschichtung oder das Substrat verursacht werden, beschränken sich im Allgemeinen auf den Siliziumwafer.

CMOS-Geräte erfordern im Allgemeinen eine Linienbreitengleichmäßigkeit von etwa ±10 % der Linienbreite. Bei Gates beträgt die allgemeine Kontrollgenauigkeit ±7 %. Dies liegt daran, dass bei Prozessen unterhalb des 0,18-μm-Knotens im Allgemeinen nach der Lithografie und vor dem Ätzen ein „Trimm“-Ätzprozess für die Linienbreite stattfindet, der die lithografische Linienbreite weiter auf die Gerätelinienbreite oder nahe an die Gerätelinienbreite reduziert, die im Allgemeinen 70 % der lithografischen Linienbreite beträgt. Da die Kontrolle der Gerätelinienbreite ±10 % beträgt, beträgt die lithografische Linienbreite ±7 %.

Es gibt viele Möglichkeiten, die Gleichmäßigkeit der lithografischen Linienbreite zu verbessern, z. B. durch Kompensieren der Belichtungsenergieverteilung in der Beleuchtungsverteilung der Lithografiemaschine basierend auf den Ergebnissen der Belichtungsgleichmäßigkeitsmessung im Belichtungsbereich. Diese Kompensation kann auf zwei Ebenen erreicht werden. Sie kann in den Maschinenkonstanten kompensiert werden, die für alle Lichtverhältnisse anwendbar sind, oder sie kann in der Belichtungssubroutine kompensiert werden (nach einem bestimmten Belichtungsprogramm). Auf diese Weise kann ein bestimmtes Niveau mit strengen Gleichmäßigkeitsanforderungen genau angestrebt werden. Sie kann auch verbessert werden, indem die Grundursache der ungleichmäßigen lithografischen Linienbreite analysiert wird. Ein typisches Problem ist beispielsweise der Einfluss des durch die Prozessstruktur auf dem Siliziumwafersubstrat verursachten Höhenunterschieds auf die Gleichmäßigkeit der Gate-Linienbreite. Beispielsweise wird die in [6] diskutierte lokale Linienbreitengleichmäßigkeit (Local CD Variation, LCDV) der Gate-Schicht aufgrund der Höhenschwankungen des Substrats beeinträchtigt. Diese Schwankungen sind in Abbildung 7.28 dargestellt.

Die durch den Höhenunterschied verursachten Änderungen der Linienbreite sind in Abbildung 7.29 und Abbildung 7.30 dargestellt. Es ist ersichtlich, dass mit der allmählichen Verringerung des Höhenunterschieds die Linienbreite allmählich auf einen stabilen Wert abnimmt.

1. Verbesserung der Linienbreitengleichmäßigkeit im Chipbereich oder im Grafikbereich

Da dieser Bereich von vielen Faktoren beeinflusst wird, werden nur einige wichtige Methoden erläutert.

(1) Verbessern Sie das Prozessfenster und optimieren Sie das Prozessfenster.

Bei dichten Grafiken kann eine außeraxiale Beleuchtung zur Verbesserung von Kontrast und Tiefenschärfe und Phasenverschiebungsmasken zur Verbesserung des Kontrasts eingesetzt werden.

Bei isolierten Grafiken können Sub-Diffraction-Scattering-Strips (SRAF) verwendet werden, um die Tiefenschärfe isolierter Grafiken zu verbessern.

Bei halbisolierten Grafiken, d. h. wenn die räumliche Periode kleiner als das Doppelte der minimalen räumlichen Periode und etwas größer als die minimale räumliche Periode ist, erreicht das Prozessfenster hier einen fast schwierigen Zustand, der auch als "verbotene Tonhöhe" bezeichnet wird, wie in Abbildung 7.31 dargestellt.

Wie aus Abbildung 7.31 ersichtlich, sinkt die Linienbreite relativ zur minimalen räumlichen Periode von 310 nm von 130 nm auf etwa 90 nm nahe der 500-nm-Periode. Dies (hier nicht gezeigt) bringt auch einen deutlichen Kontrast- und Tiefenschärfeabfall mit sich. Das Verbot der räumlichen Periode wird durch die Notwendigkeit verursacht, bei der Lithographie von Logikschaltkreisen eine feste minimale Linienbreite einzuhalten, was zu einem erheblichen Kontrastmangel bei der Abbildung mit ungleichem Abstand in unterschiedlichen räumlichen Perioden oder benachbarten Mustern führt. Dies wird hauptsächlich dadurch verursacht, dass die Off-Axis-Beleuchtung halbdichten Grafiken Einschränkungen auferlegt. Normalerweise ist die Off-Axis-Beleuchtung nur für die minimale räumliche Periode sehr hilfreich, hat jedoch einen gewissen negativen Einfluss auf die sogenannten „halbdichten“ Grafiken bei der minimalen räumlichen Periode und dem 2-fachen der minimalen räumlichen Periode. Um das Prozessfenster während der sogenannten verbotenen Periode zu verbessern, sollte der Off-Axis-Winkel der Off-Axis-Beleuchtung entsprechend reduziert werden, um eine ausgewogene Leistung bei der Gleichmäßigkeit der Linienbreite zu erzielen.

(2) Verbessern Sie die Genauigkeit und Zuverlässigkeit der optischen Näherungseffektkorrektur.

Der grundlegende Prozess der Korrektur des optischen Näherungseffekts ist: Beim Erstellen des Modells werden zunächst einige Kalibrierungsgrafiken auf der Testmaske entworfen, wie in Abbildung 7.32 gezeigt. Anschließend wird die Mustergröße des Fotolacks auf dem Siliziumwafer durch Belichten des Siliziumwafers ermittelt, anschließend wird das Modell kalibriert (die relevanten Parameter des Modells werden bestimmt) und gleichzeitig der Korrekturbetrag berechnet. Anschließend wird es basierend auf der Ähnlichkeit zwischen der tatsächlichen Grafik und der Kalibrierungsgrafik entsprechend dem Modell korrigiert.

Die Genauigkeit der Korrektur des optischen Näherungseffekts hängt von den folgenden Faktoren ab: Genauigkeit der Messung der Linienbreite der Siliziumwaferdaten, Genauigkeit der Modellanpassung und Rationalität und Zuverlässigkeit des Schaltungsmusterkorrekturalgorithmus des Modells, wie z. B. Sampling- (Fragmentierungs-)Methode, Auswahl der Sampling-Punktdichte, korrekte Schrittweite usw. Für Fotolackmodelle gibt es im Allgemeinen einfache Schwellenmodelle, einschließlich Gaußscher Diffusion (Schwellenwertmodell mit Gaußscher Diffusion) und Resistmodelle mit variablem Schwellenwert. Ersteres geht davon aus, dass der Fotolack ein Lichtschalter ist. Wenn die Lichtintensität einen bestimmten Schwellenwert erreicht, ändert sich die Auflösungsrate des Fotolacks im Entwickler plötzlich. Letzteres ist auf die Abweichung des ersteren von experimentellen Daten zurückzuführen. Letzteres geht davon aus, dass Fotolack ein komplexes System ist und seine Reaktionsschwelle mit der maximalen Lichtintensität und dem Gradienten der maximalen Lichtintensität zusammenhängt (was eine gerichtete Diffusion des lichtempfindlichen Mittels verursacht) und eine nichtlineare Beziehung sein kann. Und letzteres kann auch einige Abweichungen der Ätzlinienbreite bei dichten bis isolierten Mustern beschreiben. Natürlich kann diese Art von Modell das physikalische Bild nicht sehr klar darstellen. Im Allgemeinen ist das physikalische Bild des Schwellenmodells plus Gaußscher Diffusion sehr klar und wird häufig verwendet, insbesondere bei der Prozessentwicklung und Prozessoptimierung. Im Hinblick auf die Korrektur optischer Näherungseffekte ist das Hinzufügen einiger zusätzlicher Parameter, deren physikalische Bedeutung nicht klar erklärt werden kann, unvermeidlich und stellt auch eine vorübergehende Maßnahme dar, da in sehr kurzer Zeit ein auf wenige Nanometer genaues Modell erstellt werden muss.

Natürlich wird sich das Modell zur Korrektur des photolithografischen Proximity-Effekts mit der Weiterentwicklung des photolithografischen Prozesses weiterentwickeln und Parameter mit physikalischer Bedeutung aufnehmen. Um die Genauigkeit des Modells zu erhöhen, können Sie die Repräsentativität der Messgrafiken erweitern, indem Sie die Anzahl der Messpunkte erhöhen (z. B. um das 3- bis 5-fache), d. h. die Kalibrierungsgrafiken (Messgerät) verbessern, wie in Abbildung 7.32 dargestellt. Die Grafiken des Schaltungsdesigns weisen Korrelationen und Ähnlichkeiten in geometrischen Formen auf. Versuchen Sie während des Modellanpassungsprozesses, physikalische Parameter zu verwenden und die Anpassungsfehler dem Lithografieingenieur zur Analyse zurückzugeben, um mögliche Fehler zu beseitigen. Die optische Korrektur des Proximity-Effekts wird in einem anderen Kapitel ausführlich behandelt.

(3) Optimieren Sie die Dicke der Antireflexschicht.

Aufgrund der unterschiedlichen Brechungsindizes (n- und k-Werte) zwischen dem Fotolack und dem Substrat wird ein Teil des Beleuchtungslichts von der Schnittstelle zwischen Fotolack und Substrat zurückreflektiert und verursacht Interferenzen mit dem einfallenden Abbildungslicht. Bei starken Interferenzen kann sogar ein stehendes Welleneffekt auftreten, wie in Abbildung 7.33 (c) gezeigt. Abbildung 7.33 (c) zeigt den Querschnitt des i-Linien-Fotolacks bei 365 nm oder 248 nm. Da der Abstand zwischen den Spitzen der stehenden Welle eine halbe Wellenlänge beträgt und der Brechungsindex n des Fotolacks im Allgemeinen bei etwa 1,6 bis 1,7 liegt, kann anhand der Anzahl der Spitzen (~10) gefolgert werden, dass die Dicke des Fotolacks etwa 0,7 bis 1,2 μm beträgt. Die Dicke eines 193 nm-Fotolacks beträgt im Allgemeinen weniger als 300 nm. Um das reflektierte Licht an der Unterseite des Fotolacks zu eliminieren, wird im Allgemeinen eine untere Antireflexionsbeschichtung (BARC) verwendet, wie in Abbildung 7.34 (a) gezeigt. In Abbildung 7.34 (a) wird nach dem Hinzufügen der unteren Antireflexionsschicht eine Schnittstelle hinzugefügt. Die Phase des reflektierten Lichts zwischen der Antireflexionsschicht und dem Substrat kann durch Anpassen der Dicke der Antireflexionsschicht angepasst werden, um das reflektierte Licht zwischen dem Fotolack und der Antireflexionsschicht auszugleichen und so das reflektierte Licht an der Unterseite des Fotolacks zu eliminieren. Für die Antireflexionsschicht muss, wenn eine strikte Antireflexion bei einer Dicke von etwa 1/4 Wellenlänge erreicht werden soll, der Brechungsindex n der Antireflexionsschicht genau angepasst werden, sodass er zwischen n liegtSubstratund nFotolackdes Substrats, d. h.

(4) Optimieren Sie die Dicke und Schwingkurve des Fotolacks

Selbst mit der unteren Antireflexionsschicht wird immer noch eine gewisse Menge Restlicht von der Unterseite des Fotolacks reflektiert. Dieser Teil des Lichts interferiert mit dem von der Oberseite des Fotolacks reflektierten Licht, wie in Abbildung 7.35 (a) und Abbildung 7.35 (b) gezeigt. Wenn sich die Dicke des Fotolacks ändert, ändert sich die Phase von „reflektiertem Licht 0“ und „reflektiertem Licht 1“ periodisch, was zu Interferenzen führt. Die Umverteilung der Energie durch Interferenzen führt dazu, dass sich die in den Fotolack eintretende Energie periodisch ändert, wenn sich die Dicke des Fotolacks ändert, sodass sich die Linienbreite periodisch ändert, wenn sich die Dicke des Fotolacks ändert, wie in Abbildung 7.35 (b) gezeigt. Es gibt im Allgemeinen mehrere Möglichkeiten, das Problem der mit der Dicke des Fotolacks schwankenden Linienbreite zu lösen:

Optimieren Sie die Dicke und den Brechungsindex der Antireflexschicht (wählen Sie eine geeignete Antireflexschicht aus).

Wählen Sie zwei Antireflexschichten (eine davon ist in der Regel eine anorganische Antireflexschicht, wie z. B. Siliziumoxynitrid SiON)

Fügen Sie eine Antireflexionsbeschichtung (Top ARC, TARC) hinzu, um das reflektierte Licht auf der Oberseite des Fotolacks zu entfernen

Das Hinzufügen einer Antireflexionsschicht macht den Prozess jedoch komplizierter und teurer. Wenn das Prozessfenster noch akzeptabel ist, wird im Allgemeinen die Dicke mit der geringsten Linienbreite ausgewählt. Dies liegt daran, dass bei einer Änderung der Dicke des Fotolacks die Linienbreite größer und nicht kleiner wird, sodass das Prozessfenster deutlich kleiner wird.

2. Andere Methoden zur Verbesserung der Linienbreitengleichmäßigkeit

Verbessern Sie die Gleichmäßigkeit der Spaltbeleuchtung, Aberration, Brennweite und Nivellierungskontrolle, Plattformsynchronisationsgenauigkeit und Temperaturkontrollgenauigkeit der Lithographiemaschine; verbessern Sie die Gleichmäßigkeit der Maskenlinienbreite; verbessern Sie das Substrat und verringern Sie den Einfluss des Substrats auf die Lithographie (einschließlich Erhöhung der Tiefenschärfe und Verbesserung der Antireflexionsschicht). Unter anderem wurde in Abschnitt 4.2 erwähnt, dass eine Erhöhung der Gleichmäßigkeit des Designmusters dazu beiträgt, die Nivellierungsgenauigkeit zu verbessern und tatsächlich die Tiefenschärfe zu erhöhen. Die Kantenrauheit des Musters wird im Allgemeinen durch die folgenden Faktoren verursacht:

(1) Die inhärente Rauheit des Fotolacks: Sie hängt mit dem Molekulargewicht des Fotolacks, der Größenverteilung des Molekulargewichts und der Konzentration des Photosäuregenerators (PAG) zusammen.

(2) Der Kontrast der Auflösungsrate der Fotolackentwicklung mit der Zunahme der Lichtintensität: Je steiler die Änderung der Auflösungsrate mit der Lichtintensität in der Nähe der Schwellenenergie ist, desto geringer ist die durch die partielle Entwicklung verursachte Rauheit.